作者:特变电工新疆新能源股份有限公司 陈超 昝武

自1975年,德国Wacker公司首先利用浇铸法开始制备多晶硅材料[1,2]用于制造太阳能电池,由于其具有生长简便、易于大尺寸自行化生长、能耗小、成本低等优点,到目前铸造多晶硅已占太阳电池材料的53%以上,成为了主要的电池材料。

虽然目前广泛采用的定向凝固法铸造多晶硅相比于浇铸法降低了体内热应力,降低了晶体内的位错密度[3],但是其相对于单晶硅的高密度位错、晶界、微缺陷及相对较高的杂质浓度大大降低了太阳电池的转换效率。

因此,生产具有低位错密度,高转换效率的高效多晶硅片将成为日后多晶硅的主要发展方向。 目前已公开发表的文献中大多从电池制备方面研究如何提升其转换效率,本文就多晶硅制备过程对高效多晶进行了研究。

实验

铸造多晶硅在晶体凝固后的冷却过程中,由于从硅锭的边缘到中心,从头部到尾部,散热的不均匀会导致硅锭中热应力的产生。而且,硅锭和石英坩埚的热膨胀系数不同,在冷却过程中也会产生热应力。热应力导致了晶粒里产生大量位错,影响了多晶太阳电池的效率。所以,本实验通过以下两方面措施减少位错,提高效率。

改善工艺

将头部长晶TC1温度由1430℃降至1398℃,增大长晶阶段纵向的温度梯度,使硅锭的生长能够沿竖直方向进行,有效地排出位错。早年曾有报道:清洁的位错或晶界对材料的电学性能没有很大影响[4],但据Hartam K等人[5]研究:即使是在"干净"(没有吸附杂质)的情况下,位错本身也会成为复合中心,而使硅晶体少子寿命降低。所以降低硅锭中的位错密度对于提高转换效率显得十分必要。

采用新型辅材

采用新型辅材,包括使用德国产氮化硅粉、硅溶胶以及高纯石英坩埚,采用刷涂代替喷涂等工艺等。德国产氮化硅粉粒径均匀,杂质含量少,微观下呈圆柱状,在坩埚壁上附着效果好,隔绝高温硅液和石英坩埚的能力强。硅溶胶的加入可以有效改善陶瓷坩埚的高温强度及高温抗蠕变性能[6]。高纯石英坩埚内碱金属杂质较少,从源头上减少了过渡族金属杂质(Fe、Co和Cu等)从坩埚向晶锭固相的扩散[7]。使用刷涂工艺得到的涂层具有质量高、完整性好、厚度易于控制等优点,其良好的隔热性能可以延长高温硅液与石英坩埚的接触时间,改善硅锭的表面质量。

结果与讨论

位错密度的降低

图1是改变工艺前后的硅片位错的SEM照片,可以看出降低头部长晶温度后,硅片的位错密度明显降低。经检测,硅锭的位错密度由之前的平均约4×105cm-3降低到平均3×103cm-3。

图1 改变工艺前后多晶硅片位错的SEM照片

Fig 1 SEM micrograph of dislocation in mc-Si before and after changing process[page]

位错的存在可以大幅度地降低少数载流子的扩散长度,不仅是由于位错本身的悬挂键具有很强的电活性,可以作为复合中心[8],而且由于金属杂质和氧碳杂质的偏聚也会造成新的电活中心,使电学性能不均匀。

位错密度的降低使俘获少子的复合中心大幅减少,使少子寿命大幅度提高,从而提高了太阳电池的装换效率。

杂质浓度的降低

有研究表明,相比于晶界和位错,硅锭中的氧、铁等主要杂质元素对其少子寿命的影响更大[9]。因此,减少硅锭中的氧、铁及其复合体或杂质,可以有效地提高硅锭的少子寿命,进而提高多晶太阳电池的转换效率。

使用高纯石英坩埚,可以有效地降低头部氧杂质(如图2)和过渡族金属杂质(Fe、Co和Cu等)(如图3)向硅锭内的扩散。

图2 不同厂家坩埚氧含量正态分布图

Fig 2 Normal distribution of the oxygen content of crucibles from different manufactures

图3 四种坩埚典型杂质含量分析对比图

Fig 3 Comparison chart of typical impurity content of four kinds of crucible[page]

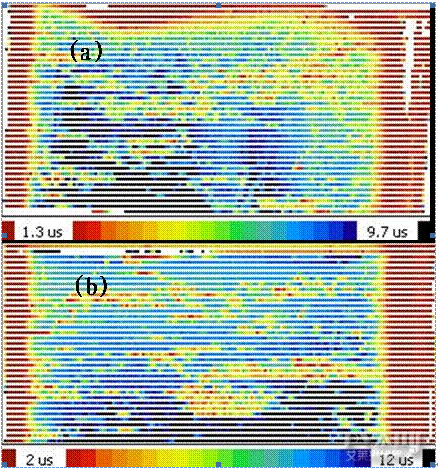

图4 使用新型辅材及工艺前后硅锭少子寿命截面图

Fig 4 Sectional view of minority carrier lifetime of the multicrystal silicon ingot before and after using new accessories and process

由于硅溶胶良好的高温抗蠕变性能、刷涂工艺和德国产氮化硅粉可以有效地隔绝高温硅液与坩埚的接触,进一步减少氧杂质等进入硅锭,降低边皮红区厚度(如图4),提高硅锭的品质。

结论

本文通过降低头部长晶温度,使多晶硅锭内部的位错密度由平均约4×105cm-3降低到平均3×103cm-3,复合中心大幅减少,少子寿命大幅度提高。采用了新型的辅材如德国产氮化硅粉、硅溶胶和高纯石英坩埚以及新的刷涂技术,使进入硅锭的氧含量、金属杂质等减少,边皮低少子寿命区变薄,提高了硅锭的品质。通过以上措施,使硅锭位错密度降低,氧、金属杂质减少,少子寿命提高,达到了生产高效多晶硅片的目的。