作者:特变电工新疆新能源股份有限公司 李仪成、昝武、 苏金玉、阮善斌、马燕、程小理

随着太阳能光伏产业的突飞猛进,致使行业竞争日益加剧,降低成本和提高光电转换效率成为众多光伏厂家的主导方向。通常,降低成本是通过降低热场的能耗或提升晶体拉速,进而缩短拉晶时间,节省功耗,其中第二种方法更有效。而光电转换效率与硅片的内在品质密切相关,碳氧、金属等杂质含量以及少子寿命值都是决定转换效率的几个非常重要的参数。因此,晶体拉速提高的前提下,同时又能保证晶体良好的质量才是关键。热场与导流系统的改进是目前发现的降低功耗且提高晶体品质较为有效的两种途径,其中热场改进方面在国内外已有大量研究[1-6],以加热器、热屏、保温碳毡等热场构件为主,它们都不同程度地改善了拉晶速率和晶体品质。而在导流系统改进方面,1988年Norihisa等人[7]研究了不同氩气流速和炉压对晶体中氧含量的影响;2010年江苏大学苏文佳[8]等人设计了在热屏上方增加石墨导流筒的装置,增大了氩气流速,从而加快了结晶潜热的释放,也有利于晶体拉速的提高。总体而言,对导流系统改进方面的相关研究较少。本文研究了由导流筒和石英直筒组成的复合导流系统对晶体生长速率、晶体碳氧含量、少子寿命等的影响,研究发现复合导流系统提高了晶体拉速、降低了碳氧含量以及优化了尾部边缘表层低少子寿命区域厚度分布的均匀性。

实验方法

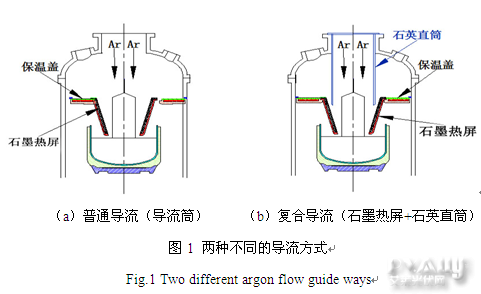

本实验是在TDR85单晶炉上进行的,在同一直拉单晶硅工艺条件下,采用了两种不同的导流方式,具体情况如图1所示。图1(a)为普遍直拉单晶硅所采取的石墨热屏引导氩气流;图1(b)为复合式导流系统(由石墨热屏和石英直筒组成),其中石英直筒为我公司自行设计的,最上端外边缘挂扣于阀室内的支撑环上,直筒外径与炉勃口径相等,长度是从炉勃口处到接近导流筒上部位置处。

直拉单晶硅工艺相关参数及基本实验条件为:投料量110kg,热场尺寸20Inch,炉压10Torr,氩气流量45slpm,晶体转速12rpm,坩埚转速10rpm,晶体型号为P型,晶向<100>,晶体直径6.5寸(170mm)。取普通导流和复合导流系统生长的晶体各一根,待晶体拉制冷却后,分别从晶棒等径开始和结束处切取头尾部单晶样片,厚度2mm。然后将样片进行化学抛光和超声清洗后,利用美国NICOLET 5700傅立叶变换红外光谱仪(FI-IR)测试样片的碳氧含量,按照ASTM标准进行测量。用SEMILAB WT-2000D对样片进行少子寿命扫描。此外,采用杭州晶翔JX2008测试仪测量晶棒的P/N型号及电阻率。 [page]

结果和讨论

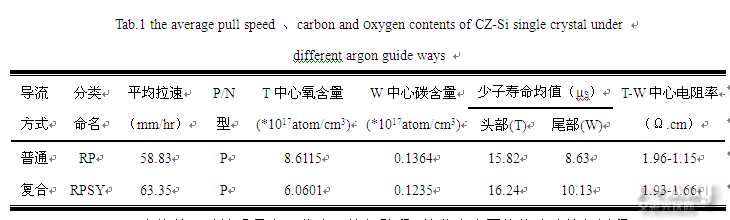

表1为不同导流方式下直拉单晶硅棒的平均拉速、碳氧含量等相关数据。

表1. 不同导流方式下拉制单晶硅棒的拉速、碳氧含量等数据

因直拉单晶硅棒重量主要集中于等径阶段,故此表中平均拉速为等径过程晶体平均生长速度,计算公式为: ,其中参数l和t分别为等径总长度和等径所用总时间。采用复合导流方式,其平均拉速要高出普通导流方式4.52 mm/hr,这可缩短了拉制晶体的时间,减少了热系统的能耗。

为了更好了解等径拉速 变化情况,图2给出了等径过程晶体拉速随晶体长度的变化曲线。安装石英直筒后,整体晶体拉速显著提高,这主要是因为石英直筒的引入加快了结晶潜热的释放,当氩气从副室顶充入至阀室后,由石英直筒将上部气流汇集成圆柱束状气流延伸至石墨热屏上方处,氩气流速大大提升,然后经过石墨热屏导流吹至硅熔体上方,在拉制晶体时,晶体高度不断地增加,慢慢地进入了石英直筒,这便对氩气流动产生了阻碍,然而却促进了氩气流速进一步增加,氩气流沿着晶体表面急速流动,使得晶体散热较快,间接地增加了晶体的轴向温度梯度,从而引起拉速大幅度提升,如图2所示,当等径长度到达200mm后,RPSY拉速比RP明显要高;同时,晶体的不断生长导致了熔体的减少和坩埚位置的升高,为防止埚内结晶,需加功率补温,等径后期晶体也慢慢地进入阀室内,所以后期二者拉速有些回升而且差值变化不大。

直拉单晶硅过程中由于碳氧杂质分凝的系数不同(KO=1.25;KC=0.07),形成了氧含量头高尾低,而碳含量相反。基于此现象,测试了头部氧含量和尾部碳含量如表1所示。可以看出,RPSY方式下生长的晶体头部氧、尾部碳含量都要低于RP,特别是头部氧含量降低较为显著。这说明复合导流对SiO、CO等气尘杂质的排出是非常有效的。因为直拉硅中氧主要来自于石英坩埚内壁与硅熔体的反应,而碳除了原料影响外,主要来自于石英坩埚外壁与石墨件的反应,反应方程式分别为:

SiO2(固体)+Si(液体)=2SiO(气体);

SiO2(固体)+C(固体)=2SiC(固体)+CO(气体)[page]

RPSY一方面是因为石英直筒对氩气流具有聚束效应而使得氩气流速增大,当氩气吹拂硅熔体表面时SiO、CO等杂质气体将会以更快的速度被氩气流带走,

减小了杂质气体在石英内壁上沉积并落入熔体的概率,同时也降低了液面以上气氛中杂质气体的分压,这更加有利于熔体内SiO、CO等杂质的充分挥发;另一方面,虽然被晶体覆盖的熔体挥发是非常不理想的,而且晶体中心挥发不如边缘;但是晶体拉速的提升容易引起熔硅表面低杂质区的熔硅对流至生长界面处,使晶体碳氧杂质含量降低。

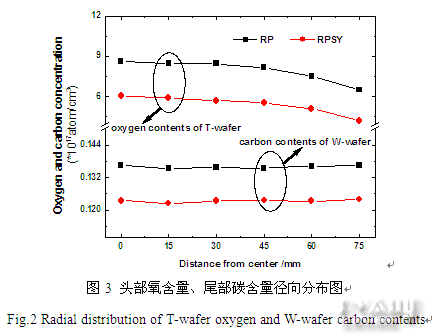

为进一步对比复合导流与普通导流对氧、碳含量的影响,对头部样片从中心至边缘每隔15mm进行氧含量径向测试,尾部样片进行碳含量径向测试,具体测试结果如图3所示。从图2可以看出,两种导流方式下径向氧、碳含量分布变化相同,而RPSY头、尾样片的径向氧、碳含量要低于RP。

图4尾部样片的少子寿命扫描图,(a)、(b)分别为RP和RPSY尾部样片。(扫描图下方为颜色带,不同颜色对应着相应的少子寿命,从左到右,少子寿命是逐渐增大的)

Fig.3 Minority Carrier Lifetime scanning images of W-wafer

图4为两种导流方式下尾部样片的少子寿命扫描图,其中头尾部样片少子寿命平均值在表1中给出,RPSY头尾样片少子寿命均值要稍高于RP。理论而言,从样片中心到边缘,少子寿命的值基本呈现逐渐降低的规律[9]。而从尾部样片扫描图可以看出,少子寿命变化和分布无明显规律,而RP少子寿命分布均匀性却要稍优于RPSY,但边缘表层少子寿命低(红色区域)的厚度分布均匀性却劣于RPSY。众所周知,少子寿命是表征单晶硅中杂质含量和晶体缺陷的重要指标,因此少子寿命低的原因主要归根于杂质含量高和晶体缺陷多。然而晶体缺陷的形成与杂质的引入是密不可分的,如间隙位、替位的产生就会造成晶格畸变,金属杂质在单晶硅中会形成多个杂质能级等;此外,晶体温度梯度的增加会使晶体中存在较大的热应力,进而导致位错甚至微裂纹等晶体缺陷的形成,这些都是影响少子寿命的重要因素。综上所述,复合导流方式提高直拉单晶硅少子寿命不是很显著,但对改善尾部边缘表层低少子寿命区域厚度分布的均匀性十分有效。

结论

在CZ-Si单晶生长中,分别采用石墨热屏及石墨热屏和石英直筒组成的复合导流两种不同导流系统。结果显示,复合导流与普通导流相比:(1)晶体轴向温度梯度增大,晶体生长速率明显提升,平均高出4.52 mm/hr,大大缩短了拉制晶体的时间,同时也减少了热系统的能耗。(2)氩气流速的增大提高了熔硅表面上方气尘杂质被带走的速度,更有利于熔体中气尘杂质的挥发;再者,晶体拉速的提升易引起熔体表面低杂质区域对流至生长界面,因而使晶体碳氧含量降低。(3)直拉单晶硅少子寿命稍有提高,而且尾部边缘表层低少子寿命区域厚度的分布均匀性得到有效改善。