太阳能用电池片在焊接过程中会出现各种焊接缺陷,但是最常见的焊接缺陷应该是碎片,黑斑等现象。不论是手焊还是机焊,在焊接过程中碎片总是不可避免,因此焊接碎片率已经成为考核车间的一个重要指标。

太阳能组件要实现发电的功能必须将单片的电池连接起来使之形成一个整体,对于晶硅电池常用的连接方式是焊接。电池片在焊接过程中若是控制不当会造成一定的缺陷,这些缺陷在使用过程中有可能造成热斑,有时会严重影响组件的寿命甚至烧毁组件。焊接过程中最容易出现的缺陷为明显裂纹或者需要借助工具才可以看见的隐形裂纹。造成这种缺陷的因素主要是由于硅材料,银浆和焊带的热应力不匹配造成的。由于焊接过程中要经过瞬间冷却,温度从250℃左后迅速降到室温,急剧的温度变化会在焊带与电池片之间产生很大的应力,焊接结束后由于这种应力的作用会造成电池片的弓形,这种弓形在敷设、层压及以后的使用过程中很有可能发展成隐裂或者碎片。

消除热应力的方法有多种,如调整工艺,改变焊接方式等,但是调整工艺需要大量的实验数据而且结果重复性不好,改变焊接方式需要淘汰一些老的设备,而使用超软焊带工艺参数无需大的变动,对不同的设备适应性好,因此使用超软焊带相对于其他方法具有显著的优点。

一、实验

实验仪器:万能拉力机,自动焊接机,红外隐形裂纹检测仪,电阻率测试仪。

物理性能测试:首先使用使用微欧计测量不同焊带的电阻率,然后使用万能拉力机测试不同规格的普通焊带与超软焊带的拉伸性能。

热不匹配性试验:使用相同的焊接温度和焊接时间,用普通焊带和超软焊带焊接,对比电池的翘曲度。

自动焊接机焊接试验:固定几台焊接机分别使用普通焊带和超软焊带,统计焊接碎片率。

二、实验结果与讨论

1、基本物理性能测试

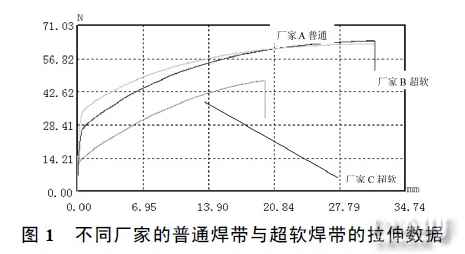

对于光伏用焊带,其物理性能一般只考虑断裂强度,断裂伸长率和电阻率。软焊带与普通焊带的基材没有改变,只不过是基材的处理方式不同而已,因此软焊带与普通焊带在拉伸强度和电阻率方面没有大的变化,图1 列出了几个厂家的普通焊带与超软焊带的数据。

从图1 可以看出,普通焊带与超软焊带的断裂强度和断裂伸长率没有必然的联系。普通焊带(厂家A)与超软焊带断裂强度可以一样(厂家B),也可以不一样(厂家C),同样是超软焊带(厂家B 与C),断裂强度可以相差很大,因此焊带软与否并不影响其力学性能,该值的大小取决于不同厂家的生产工艺。[page]

2、 热不匹配性试验

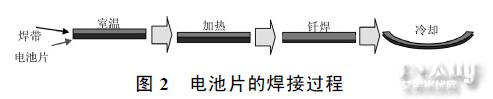

焊接后的太阳能电池大体由三部分组成:硅基材、银铝浆和焊带。由于这三部分热膨胀系数差异较大,在焊接后会存在较大的热应力,造成电池片的弓形。电池片的焊接属于软钎焊的范畴,其大体过程及焊后的弓形如图2~3 所示。

从图2 可以看出,电池片的弓形一般发生在冷却的过程中,这主要是因为焊接过程中,钎料融化后要迅速冷却到室温以保证良好的焊接拉力,冷却速度可高达200~300℃/s,由于材料热膨胀系数的差异,必然导致热应力的存在,因此在焊后会出现弓形。超软焊带由于其特殊的基材处理工艺,可以从一定程度上明显降低这种弓形,进而降低组件的碎片率,通过实际焊接发现超软焊带能够降低这种翘曲1~2mm。

3、 自动焊接机焊机实验

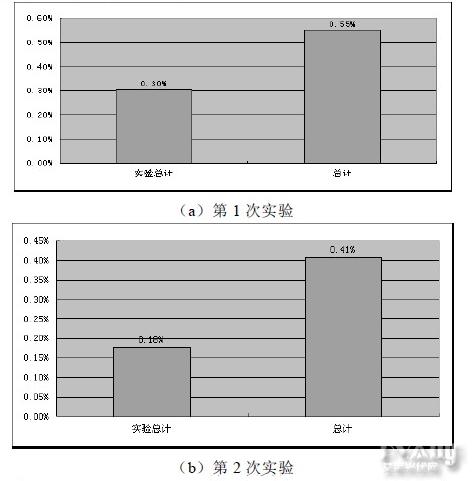

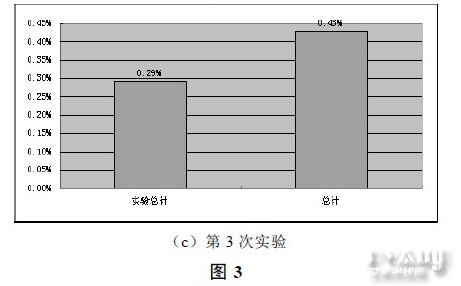

超软焊带对于焊接碎片的减少最终的效果要体现在工业生产上,图3 给出了连续三天使用超软焊带与普通焊带在批量工业化生产过程中的数据指标。从图3 可以看出,在同样焊接条件下使用超软焊带能够降低焊接碎片0.2 个百分点,尽管只有0.2个百分点,但是在组件的实际生产过程中还是具有非常大的经济效益的。

注:表中"实验总计"为超软焊带的量,"总计"为除超软焊带外其他焊带的焊接情况[page]

三、 结论

使用超软焊带不会对组件的电性能产生影响;由于超软焊带只是在基材的处理工艺上发生变化,材料并没有任何变化,其力学性能也没有发生变化,因此不会对组件的寿命产生影响;使用超软焊带能够明显降低组件的焊接碎片率。

随着组件无铅化进程的推进及太阳能硅片越切越薄的趋势,电池片越来越薄,而焊接过程中的温度会越来越高,这样无疑会继续增加焊接碎片率,事实证明超软焊带会明显降低焊接碎片率,而且硅片越薄,焊带就需要越软,因此超软焊带在不远的将来还有广阔的发展空间。