EVA 是晶体硅太阳电池封装中应用最广泛的一种热熔胶,真空层压工艺就是针对EVA 的特性来设计的。这个工艺的主要目的就是使EVA 实现最优程度的固化,并防止移位和气泡的产生。本文所关注的就是所有材料准备好了以后,放入层压机中层压的这一个具体过程。

一、EVA 的基本特性

1、固化温度。EVA 是一种热熔胶,即在常温下,EVA 是固体,没有粘性。当把EVA加热到一定温度时,EVA 会熔化粘结在与它接触的物体上。用于太阳电池封装的EVA 是专门设计的热固性热熔胶,即在加热熔融的同时会发生固化反应。当温度较低时,交联反应发生的速度很缓慢,完成固化所需要的时间较长,反之需要的时间就比较短。因此要选择适宜的层压温度,使EVA 在熔融中获得流动性,同时发生固化反应。随着反应的进行,交联度增加,EVA 失去流动性,起到封装的作用。

2、交联度。用于太阳电池封装的 EVA 在层压过程中发生了交联反应,形成了三维网状结构。通常,EVA 的交联度用凝胶含量来表示,凝胶含量是交联的EVA 占总的EVA 的重量百分含量。实验上的测定方法有很多,常用的是二甲苯萃取法。

二、 层压机和层压工艺

1、层压机。层压机是真空层压工艺使用的主要仪器,它的作用就是在真空条件下对EVA 进行加热加压,实现EVA 的固化,达到对太阳电池密封的目的。对于层压机来说需要设置的参数主要有四个:

(1)层压温度:对应着 EVA 的固化温度。

(2)抽气时间:对应着加压前的抽气时间。又因为抽气完成后就是充气加压的过程,所以抽气时间又对应着加压的时机。抽气的目的,一是排出封装材料间隙的空气和层压过程中产生的气体,消除组件内的气泡;二是在层压机内部造成一个压力差,产生层压所需要的压力(参见层压机的工作原理)。

(3)充气时间:对应着层压时施加在组件上的压力,充气时间越长,压力越大。因为像EVA 交联后形成的这种高分子一般结构比较疏松,压力的存在可以使EVA 胶膜固化后更加致密,具有更好的力学性能。同时也可以增强EVA 与其他材料的粘合力。

(4)层压时间:对应着施加在组件上的压力的保持时间,是整个过程中时间最长的一个阶段。抽气时间,层压时间和抽气时间之和就对应着总的固化时间。

2、层压工艺。层压工艺要达到的要求是EVA 交联度在75-85%;EVA 与玻璃和TPT粘合紧密(剥离强度,玻璃/EVA 大于30N/cm,TPT/EVA 大于15N/cm),电池片无位移,组件无明显的气泡。在具体操作上就是对主要就是对层压机的几个参数进行设置。这几个参数的设置要考虑到很多的因素。下面从理想状况和实际状况两个方面来介绍。

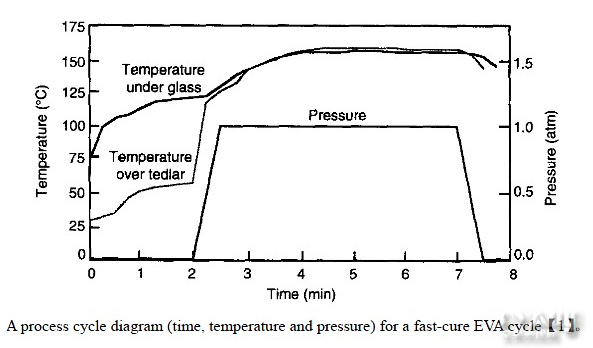

(1)理想的层压条件设置。图 1 是一个比较理想的层压过程中的参数设置。它的要点就是在较低温度下进行抽气,然后在较高的温度下使EVA 固化。这个过程大概可以分成三步:

a、开始阶段,层压机的温度保持在较低温度,EVA 熔化,有良好的流动性,但是交联速度很慢。真空泵对下室抽真空,于是组件内部的气体迅速并且很容易的被抽走。上室保持真空,组件不受压力。

B、EVA 固化阶段。层压机温度升高到一个较高温度,EVA 发生快速的交联反应。下室继续保持抽真空,及时排出固化过程产生的气体。同时上室充气,上下室之间的压力差使层压机中的橡胶层对组件施加压力。

C、结束阶段。EVA 固化完成。先是上室抽真空,撤去压力,然后下室充气,开盖。

图1[page]

这种工艺的的好处,一是低温阶段抽气,可以得到比较好的抽气效果;二是可以对EVA 的固化进行比较好的控制。但是实际生产过程中这是很不受欢迎的,因为每层压一次都要降温,降到一定温度然后在开始新的层压过程。这既浪费时间,又浪费能源。所以在实际生产过程中往往是"一步到位",直接设置到固化温度。

(2) 实际的参数设置。"一步到位"的层压工艺虽然省时省力,却也带来了很多问题:一是开始阶段温度就很高,EVA 会很快的熔化,这样就不利于组件内部间隙间的空气被抽出,容易造成气泡;二是开始阶段温度就很高,EVA 会很快开始交联,交联度不能得到很好的控制。如何解决这些问题并达到封装的要求,可以从下面几点来看:

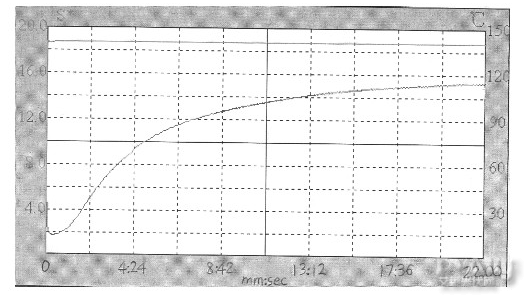

所使用 EVA 的特性。参考EVA 的固化曲线,对层压参数的设置进行指导。EVA 的固化曲线是在一个恒定的温度下测得的,与实际生产中EVA 的固化环境相似,近似反映了EVA 在实际生产环境下的交联过程,所以具有很大的参考价值。图2 是在直接固化温度下,利用无转子硫化仪测得的某品牌EVA 的固化曲线(EVA 在固化过程中的粘度不断增大,硫化仪即是在EVA固化过程中通过测试扭矩来反应EVA的粘度变化,并由此来间接测定交联程度的一种仪器。在硫化曲线中,ML 为最小转矩,代表胶料的最低粘度;MH 为最大转矩,代表胶料的最大交联密度,对应的Tm 为理论上的正硫化时间。T10 为焦烧时间,即转矩达到[ML+(MH-ML)*10%]的时间;T90 为正硫化时间,即转矩达到[ML+(MH-ML)*90%]的时间。)。从图中可以看出,EVA的扭矩随着时间的变化是先下降,再上升。下降阶段对应着EVA 熔化阶段,到最低点时EVA 的流动性最好。上升阶段即为EVA 的固化阶段,可以看出在开始上升时曲线很陡,表明交联进行的速度很快,随着交联剂的消耗,交联剂含量减小,交联速度变慢。

图 2 用无转子硫化仪测得的EVA 的固化(硫化)曲线,横轴为时间,纵轴为转矩S*。图中所示的测试条件为测试温度:140℃;角度:±5°;测试时间:22min;测试结果:MH:14.739dN.m; ML:1.059dN.m;tc10:1:42; tc90:12:55;ts1:1:38; ts2:2:02.(本图所示的只是一个具体的实例,不同品牌的产品,其固化曲线会有所不同)

从这个曲线可以得到以下关于层压工艺的信息:

a、层压温度。层压温度可以说是最关键的一个因素,直接关系着组件的质量。可以先测试EVA 在不同固化温度下的固化曲线,然后参考这些曲线确定合适的固化温度。

下室抽真空的设置。这个设置主要有两个方面要注意。

抽气的关键点是动作要快,越早开始抽气越好。图2 中的Tc10 为1:42, 在这个时间之前的一段时间内可以认为是最佳的抽气时间。在这段时间内EVA或者为固态,或者为流动性好的液体状态,组件内部空隙里的残存气体可以比较容易的抽走。过了这段时间,随着EVA 交联程度的增加,流动性越来越差,残存的气体就被陷在了组件里面,很难再去处掉。这个最佳时间段是很短的,所以在层压机内放置样品时速度一定要快,要做到迅速的放样品,放好样品后马上合盖,合盖后马上开始抽气。抽气之前的这个过程占用的时间越少,抽气效果就会越好。另外由此还得到启发:一,EVA 的改进中可以包括一个指标,即焦烧时间。如果焦烧时间延长,就能增加操作的安全性,减少了气泡的发生;二是增大真空泵的功率,加快抽真空的速度,这也是相当于延长了tc10。但是这个功率不能太大,否则大的气流可能导致电池片的移位。[page]

B、抽气时间的长短。抽气时间的长短关系到两个问题,一是能否排尽残存气体,二是影响到加压的时机。参考下面的加压时机的说明。

充气的设置。充气对应着加压,有三个地方要注意。

a、加压的时机。对应着抽空时间,因为对于自动运行的层压机来说抽空后马上对应着上充气,所以抽空时间对应着加压时机。加压时机的控制应该注意几个方面:一,加压不要过早。加压过早的话,EVA 流动性还很好,压力的存在容易导致EVA 的流动,使电池片移位。二,加压不要过晚。加压过晚的话,EVA交联程度已经很高,高分子的三维网络结构基本形成,压力对于增大EVA 的密度的作用不大。对于这个问题可以这样考虑,当交联度达到某一个取值范围时加压最好,这个范围对应的时间就是最好的时机。目前就此还没有一个共识,可以做一些细致的研究。

b、加压的大小。压力的大小对应着充气时间的长短,充气时间越长,压力就越大,反之越小。压力大小的控制应该注意几个方面:一,压力不能太大。压力太大可能导致电池片被压碎,另外也容易导致EVA 的流动,造成太阳电池移位。二,压力不能太小。压力太小,对EVA 固化后的致密度影响很小,起不到什么作用,对去处残存气泡的作用也不大,EVA 与TPT、EVA 与玻璃之间的粘合力比较小。在操作过程中,应该是在不造成太阳电池破裂和移位的情况下,尽量的增大压力。

c、层压的时间。层压时间主要关系到 EVA 最后的交联度。交联度的测定由专门的方法,但是在设置层压时间时可以参考tc90。

(3) 层压机性能。因为EVA 的交联速度对温度很敏感,所以层压机的温度的精度(指层压机内部温度相对于设定温度的变化范围)和均匀性(层压机内部不同区域的温度差异)是很重要的。层压机的精度低的话,EVA 的交联速度不是一个稳定的值,会有很大的波动,就不容易对EVA 的交联度由很好的控制。层压机的温度均匀性影响到层压出的组件内部EVA 性能的均匀性,包括力学和光学性能的均匀性,这对组件的性能会产生很大的影响。

(4)层压组件的结构。主要是普通平板组件(玻璃/EVA/太阳电池/EVA/TPT结构)和双面玻璃组件(玻璃/EVA/太阳电池/EVA/玻璃结构)。普通平板组件中,TPT 是柔性的并且质量较轻,所以在层压过程中比较容易控制。在双面玻璃组件中,放在上面的玻璃是刚性的,质量大,本身的自重就是对组件的一个压力,这就增加了抽气的难度。同时也使电池片更容易产生移位。另外,一般层压机的加热板是在下面,由于传热的不均匀,放在上面的玻璃很容易产生内应力导致破碎。

(5)组件的大小。组件越大,组件内部空隙的残存气体越不容易抽走,尤其是对于尺寸比较大的双面玻璃组件。对于这种情况,就要适当的增加抽气时间。组件选用的封装材料。在封装材料里面影响比较大的就是玻璃的厚度。对于普通平板组件,背面玻璃的厚度增加延长了热量向EVA 传热的时间,可以适当的增加层压时间。对于双面玻璃组件,上面玻璃厚度的增加加大了玻璃对EVA 的压力,使抽气变得更加困难。以上所述只是定性的说明如何优化层压工艺,有哪些资料可以供我们参考。因为涉及的变化量太多,很难定量化,所以具体的设置还需要在实际工作中去摸索。