随着近几年来国际上对替代能源和可再生能源的兴趣日益高涨,太阳能光伏市场也在迅速扩大,当前由晶体硅太阳能电池占据市场的主导地位。然而,一些基于薄膜设备的技术正不断涌现且发展迅速,以致该领域成为增长速度最快的领域之一,以满足未来太阳能光伏的要求。预计到2012年,随着薄膜生产技术的不断增长,其生产能力将略超过现有总太阳能光伏生产的30%(见图1)。

在薄膜太阳能电池制造方面,化学浴沉积法和近空间升华法等技术正在带动其发展,CVD(化学气相沉积)应用于玻璃和其他基质的大面积处理技术也在市场上占重要部分。太阳能光伏生产中使用的活性薄膜的材料系统包括:碲化镉(CdTe)基材料、碲铟镓硒(CIGS)基材料和III-V材料,当然,也包括硅,彼此相互竞争。

III-V生产需要考虑的问题

对于各种太阳能电池来说,活性区域在吸收阳光方面的效率各不相同。在III-V领域,光能转换为电能的效率在照射水平非常高的情况下最好,因此,需要使用聚光器技术聚集近500倍的阳光强度到活性区域上,以获得最佳效果。在对活性组件要求较高的状况下,整个电池的结构必须完整,且高度纯净,不包含任何主要污染物,以避免因非发光中心和热量过高导致额外的内部损失。III-V半导体沉积领域的重要经验可通过高亮度LED生产技术得以验证,因为,要获得最高设备性能,纯净度和控制需达到类似的要求。最近,德国Fraunhofer太阳能系统研究机构(Fraunhofer Institute for Solar Energy)通过这些方法,在使用砷化物和磷化物材料的效率水平方面创下新记录。尤其是,研究发现氧(O)是一个多余的非发光中心:它使电池的工作效率和使用寿命大打折扣。要将沉积膜中“O”的水平降到最低,必须使用质量最好的前驱物,尤其是有机铝源,其污染物的含量必须低于1ppm。通常情况下,必须对专有生产和净化方法进行严格的质量控制,以确保太阳能光伏应用中的污染水平最低,从而生产出可靠的高性能设备。

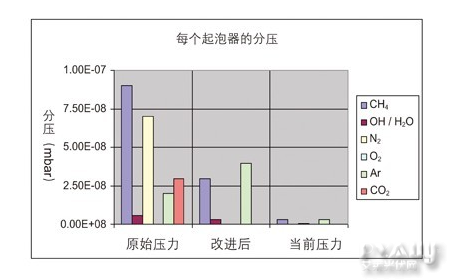

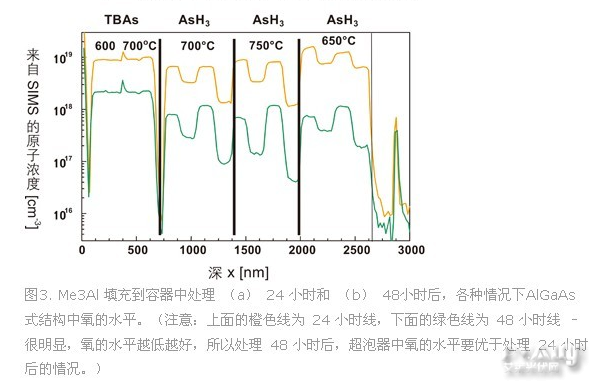

由于沉积最佳层使用的很多前驱物的引火特性导致很多重大问题,要达到既定的规范要求,必须使用先进工艺水平的分析能力,以辨别触发化学物质的特性和准确的氧气污染程度。尤其是对于第III组金属烷基,例如三甲基铝(TMA)和三甲基铟(TMI),由于其本身具有高反应率,因此,需要小心处理,避免与空气接触。例如,任何与液体或固体产品接触的金属管路或导管必须完全不含O2/H2O。通常需要进行长时间的真空热处理,以脱附表面上的这些物质并消除可能存在的污染。图2中显示了利用长时间处理方案时,残余气体的排除效率,以及观察到杂质明显减少。产品灌装前,实验证明进行48小时处理的导管,在最重要的结构的性能方面优于经过24小时处理的导管,如图3所示。[page]

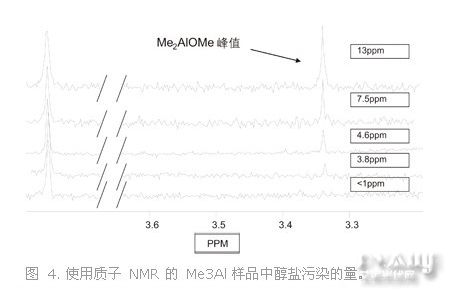

在不进行实际增长实验的情况下评估前驱物自身的质量,需要依据参照值,对物理杂质的水平进行仔细对比。对于O类物质,研究发现,产品质子核磁共振(NMR)中的醇化物峰值可直接用于标示性能方面的提高。图4显示了三甲基铝(Me3Al)样品中探测到的O类物质水平;图5突出显示了使用这些样品时,沉积的镓铝砷(AlGaAs)的属性。两组数据之间的直接对比清楚地表明,源污染水平低于1ppm对获得最高质量的成品膜是至关重要的。

[page]

传输系统开发

对更大容量的前驱物的需求,以便在高产出、低成本情况下做到大面积沉积,导致大量创新设备开发以向增长工具散装输送化学品为目标。更安全的处理更大批量,有助于通过降低工具的维修时间和小批量试产的要求,从而减少沉积过程的整体拥有成本。使用较大的批量和上述规模经济,而不影响产品的质量,是使客户获得经济可行的工艺和通过一种可靠和可持续的方式满足客户需求的关键因素。

对于液态前驱物,散装运输最理想的方法涉及到将产品泵入一个工具进行汽化处理,该方法通常用于较小的批量。该方法的优点是,仅需对现有设备进行简单改造,无需更改工艺参数。另外,对于连续使用相同工艺的生产工具的拥有成本方面,优势更加明显。要优化产出,所有沉积工具上的负载应尽可能100%相似。在前驱物批减少而需要补充时,替换起泡器所花的维护时间,可能对工艺的经济性不利。利用增加通过按键补充工具容器并立即迅速恢复生产的功能,即可节省时间和金钱。明显地,危险性很高的化学物质在两个点之间以一种安全坚固的方式移动,需要使用特制的设备。前驱物供应商已经将他们的专业知识融入系统设计中,例如,SAFC Hitech的EpiFillTM,如图6所示。通常,设计中均加入了从同一个贮液器向多个容器供给的功能,以获得最高效率。

对于传送固态前驱物或需要安装简化的沉积工具的另一个方法,是使用散装汽化装置。该装置可将前驱物蒸汽通过一种混合总管直接供应到沉积仓内,而不需要对每个系统安装多个单独控制的温度环境。对于液体,停机时间缩短的成本优势非常有吸引力,将蒸发阶段从生长试剂盒中移除后,无需利用复杂的系统也可对进入沉积仓的气体进行控制,使工艺控制更加可靠。再者,化学品供应商已运用他们的专业知识开发出可靠耐用的设备,可以安全、可靠地运送所需体积的前驱物蒸汽,使用户从该技术中受益。图7为一种可用于在汽化阶段提供所需浓度源的蒸汽装置,以满足高输出沉积工具的需求。

[page]

太阳能电池效率的新水平

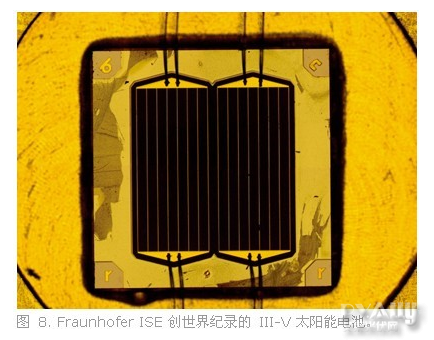

受控化学前驱物规定作为使能技术的影响,通过III-V薄膜太阳能电池领域的发展得以显现,如前所述,通过使用高纯度产品可达到记录新高的效率。此类化学品的可靠供给使工艺和设备优化更具信心,可以在用以确定设备改进的实验参数的范围内精确和反复地控制薄膜结构的构成。基于外延III-V半导体的单块多结太阳能电池,经过多年的发展,其纯度和结晶度已达到非常高的水平。这一点可以从这段时间内最为成功的一些设计在效率方面的提高得以证实。最新的由磷化镓铟(Ga0.35In0.65P)、镓砷化铟(Ga0.83In0.17As)和锗(Ge)构成的三PN-结,分别可吸收300-780纳米,最高达1020纳米和1880纳米的阳光,据预测,这种三PN-结组合对将地面太阳光谱转换为电能特别有利。

图8为FraunhoferISE生产的一种新型破纪录的太阳能电池,这种电池的电池面积为5.09mm2,在454倍太阳强度的情况下整体工作效率为41.1%。这种电池设计的一个关键优势是,可以在浓度更高和同时保持高效率(37.6%@C=1700)的情况下运作,但是,该功能高度取决于所有单独层和界面的完美结构,以避免电荷陷阱和更多的问题缺陷扩大。该方法引起的质量降低可能导致使用寿命缩短,这对于商用设备来说是不可接受的,因此沉积技术以通过多层结构外延获得高质量为重点。

结论

最后,我们可以看出,要使太阳能电池效率获得破纪录的数值,并使电池性能在未来得到持续改进,则必须完善的制备多达40个单独层的复杂结构。因此,拥有确保前驱物高纯度和高容量情况下高可控性的前驱物运送能力和强劲的增长工艺,是至关重要的。通过放大这些流程以保持性能,可降低生产成本。另外,III-V材料系统使用非常薄的薄膜,能够在高浓度情况下保持高效能力,这点对于减少转换工艺所需的量方面特别有吸引力。如此可以进一步降低未来发电的成本,有助于推动该技术打入太阳能光伏解决方案的前沿,成为全球替代能源。