作者:上海太阳能工程技术研究中心有限公司 硅材料研究室经理 张愿成

上海太阳能工程技术研究中心有限公司 高级工程师 郭群超

上海太阳能工程技术研究中心有限公司 硅材料研究室工程师 柳琴

由于人为造成的气候负面影响变得更加严重,对于碳排放量和低排放可再生能源给予了更多的关注,太阳能光伏发电技术正在经历快速增长。

进入21世纪以来,全球太阳能电池产量由2000年的287.7MW增加到2010年的27.2GW,年平均增长率高达57.6%,是目前发展速度最快的高新技术产业之一。2010年是1999年以来光伏产业增长最快的一年,一年27.2GW的产量等价于一年生产了27个核反应堆或者50个中等水平的火力发电厂。许多欧洲国家已经受益于这种强烈的光伏增长经济和环境,并将光伏技术看成是一个真正的可持续发展的能量来源。然而,这个快速扩张的受公众支持推动的光伏行业,预计将在25到30年后产生巨量的废弃物,光伏系统的处理将会成为一个重要问题。2012年1月18日,欧盟议会已正式修改了废弃电气和电子设备(WEEE)规章,规定使用过的光伏组件必须要进行收集和回收利用。

全球光伏年生产总量和预计20年后废弃物总量

巨量的光伏废弃物最核心部分是寿命到期的晶硅太阳电池组件,它由以下部分组成,依次为:玻璃、铝边框、EVA、太阳能电池、接线盒、背板和装配螺栓。从经济学角度出发,考虑到成本和市场需求水平,从太阳能电池组件中回收电池或者纯硅是最有价值的再利用方式。回收的硅一方面可继续作为光伏产业的原材料加以利用,一方面可以作为合金钢的添加剂改变其机械性能(硬度,拉伸强度,冲击强度),也可用作基于制造非金属粉末的陶瓷材料。针对于此,本文就一些典型的组件回收技术的应用和研究进展进行阐述,并对此技术在未来的前景进行分析。

技术进展

(1) 美国的John R. Bohland早在1997年就研究过固化后的EVA在温度升到350℃时开始分解,到520℃全部分解。但是EVA在空气中加热到200℃时会容易发生碳化,在氮气等惰性气体中加热不仅可以避免碳化,而且可以防止组件中EVA以及电池片表面金属的氧化,从而可以得到表面干净的电池片。组件在520℃石英炉中,氮气流量为10LPM的氛围下保持一个小时,然后冷却至室温。最终回收的电池片效率为10.73%,而未封装前的电池效率为12.8%。

(2) 日本的Takuya Doi等在2001年,就对各种溶剂如油漆稀释剂、 丙酮、甲苯、汽油、乙醇、异丙醇、甲乙酮、甲基异丁基酮、四氢呋喃、乙二醇、三氯乙烯,甘油等进行筛选,以求能有效溶解EVA。实验结果发现只有采用三氯乙烯为溶剂,并在80℃的温度下,EVA才能有效溶解。但是这种工艺要想得到完整没有破碎的电池片,必须在对组件加压的情况下进行,而且需要7天以上的时间,十分漫长,不适合作为产业化工艺。[page]

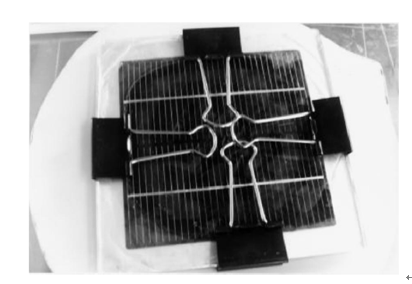

利用鱼尾夹固定加压的EVA溶解实验装置

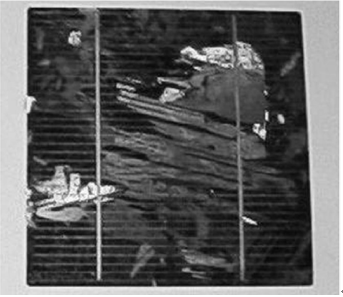

回收的电池片

(3) 2006年,Sharp公司的Katsuya Yamashita等利用热处理工艺分别对电池片厚度为200?m的新组件和电池片厚度为550?m的15年旧组件进行处理。研究发现,在相同的工艺条件下,两种组件的EVA都被去除了,但是新组件的电池全破碎了,旧组件的电池很少破损,未破碎电池比例达98.7%,如图所示。这主要是在热处理过程中, EVA发生膨胀,薄的电池片强度不够,极易被挤碎。

厚度为200µm的新组件回收情况

厚度为550µm的旧组件回收情况[page]

另外,Katsuya Yamashita等再通过湿化学法处理回收的电池碎片,以回收利用纯硅,硅回收率最高可达80%(质量比)。具体方法为:A、碱液或硝酸去除Ag电极和Al背场;B、碱液或盐酸去除氮化硅减反膜;C、硝酸+氢氟酸去除PN结。回收到的硅可以作用原料掺入到多晶硅铸锭生产中,但掺入不宜超过2%,如过量,最终制得的电池片效率急剧下降。

(4) 波兰的Klugmann-Radziemska 等,在2010年提出了一种通用的从晶体硅太阳能电池光伏组件中回收纯硅的化学处理方法。

该方法的工艺流程如图1所示,第一步是热处理过程,不需要昂贵和有毒的试剂,可快速、经济高效地拆卸组件,将金属边框、焊带、电池片和玻璃进行分离。第二步是将分离后的电池片进行湿化学处理,得到纯硅:在60~80℃、2~3min的工艺条件下,利用30%的KOH水溶液去除铝背场;在40℃、9s的工艺条件下,利用250 ml HNO3 (65%)+150 ml HF(40%)+150 ml CH3COOH (99.5%) +3ml Br2的混合溶液,去除银、减反膜和PN结。电池效率为14~16%的单晶硅太阳电池组件,经过上述工艺得到的硅片,再次经常规太阳电池工艺,制备出的电池效率为13~15%。

光伏电池和光伏组件回收的热处理和化学处理

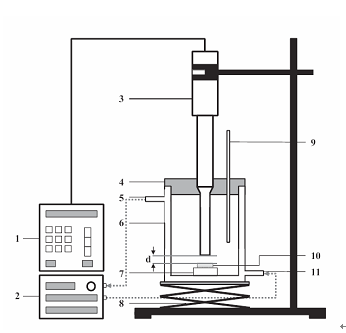

(5) 韩国的Youngjin Kim和Jaeryeong Lee,2011年利用超声波探针,研究了光伏组件中的EVA在不同有机溶剂中的溶解,包括三氯乙烯(TCE)、邻二氯苯(O-DCB)、苯和甲苯。对不同溶剂的浓度、温度、超声波功率和超声波照射时间进行了研究。

研究的初步结果表明:在450W的超声波功率,温度为70℃条件下, EVA可在3M的甲苯中1小时后完全溶解,但是在此过程中由于EVA膨胀易引起电池片破碎。

1.超声波控制器、2.自动调温器、3.超声波探针、4.特氟龙盖板、5.通水出口、6. 通水夹套、7.样品托盘、 8. 升降机、9.热电偶、10.光伏组件、11.通水入口"d"为探针与样品之间的距离。[page]

在研究了其他几种溶剂后,发现:

A、不论采用何种溶剂,在同等温度和溶剂浓度情况下,超声波功率越大,EVA溶解速率越快;

B、在25℃~55℃温度范围内,温度越高,EVA溶解速率越快。

但是在55℃~70℃温度范围内,采用三氯乙烯和苯为溶剂时,由于这两者沸点较低(分别为87.2和80.1℃),随着温度升高,在超声波的作用下,三氯乙烯和苯会发生热解或裂解反应,从而使EVA溶解速率下降。而邻二氯苯(O-DCB)的沸点较高(为180.5℃),在溶解EVA时不受此影响。而且在900W的超声波功率,温度为70℃条件下, EVA可在3M的邻二氯苯中30分钟后完全溶解,并且电池没有裂缝。因此,Youngjin Kim和Jaeryeong Lee认为邻二氯苯是通过超声波照射回收组件最有效的溶剂。

未来前景分析

(1)直接回收电池较困难

前期的研究表明,旧组件中的的硅片可保持较好的质量和长期的稳定性,已形成了一套通用的化学处理方法从原有组件中回收电池和硅等相关材料。

但是,随着硅片厚度越来越薄,直接回收完好的电池会越加困难,现在主要是回收硅原材料以及从不同金属、玻璃等物质。

(2)硅材料价格下跌太快,回收再利用动力不足

多晶硅价格现已跌至20美元一公斤,组件每瓦价格已经达到了5元左右。以目前的回收技术条件,回收的经济效益不在,厂家的动力不足。

(3)会有越来越多的国家对光伏组件回收进行立法

光伏产品将在25到30年后产生巨量的废弃物,欧盟议会已正式立法规定使用过的光伏组件必须要进行收集和回收利用。随着光伏产品逐渐在全球范围内的大规模应用,预期会有越来越多的国家对光伏组件回收进行立法。