作者:杜邦光伏 光伏解决方案 光伏氟材料技术专员 付波博士

杜邦(中国)研发中心 研究员 刘泽琳

太阳能光伏组件需要在户外严酷的条件下使用超过25年。背板是光伏组件的重要封装材料,用以保护组件,使之能够在户外长时间运行。优良的背板材料应该具有良好的机械稳定性﹑绝缘性能﹑粘接性能﹑耐环境老化性能(紫外线﹑高温﹑湿热和化学品等)﹑散热性能和与电池材料以及封装胶膜相适应的阻隔特性。

发展历程

从1975至1986年,美国能源局指定美国航空航天局(NASA)下属的喷气推进实验室(JPL)开展平板晶硅光伏组件阵列项目,设计可靠﹑低成本并具有三十年寿命的晶硅组件。通过长达十一年的广泛合作研究,最终确定了晶硅组件的封装形式为玻璃前板,EVA封装胶膜以及含有杜邦™Tedlar

®聚氟乙烯(PVF)薄膜的背板材料。该研究对各类背板材料及其组件进行严谨的加速及户外老化测试,证明使用杜邦™Tedlar

®薄膜的TPT™结构(Tedlar® /PET/Tedlar®) 背板对可靠耐久晶硅组件是最佳的和必要的,同时也奠定了其行业标准。

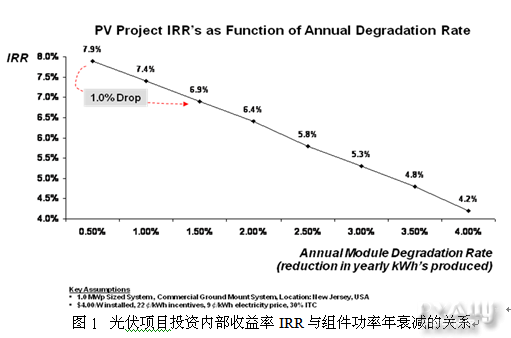

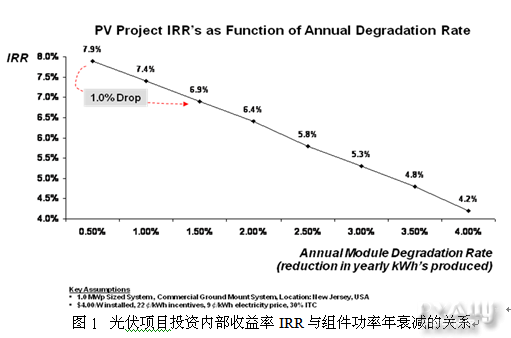

欧盟的联合研究中心(Joint Research Centre) 测试表明背板对组件的功率衰减也有直接影响。使用不同背板的组件的年功率衰减差异范围可以达到4%。测试结果表明使用杜邦™Tedlar

®薄膜背板的组件平均效率衰减最低,衰减差异范围最小。因为背板的性能对太阳能光伏组件功率衰减有着直接的影响,它最终会影响到光伏项目的投资内部收益率(见图1)。

以聚氟乙烯(PVF)薄膜为基材的背板使用在光伏组件中已有30年的使用历史,户外实绩证明它能够满足光伏组件耐久性,可靠性和功能性要求,为组件提供长期的隔离外部环境和绝缘保护,避免产生划破﹑撞伤﹑剧烈冷热收缩﹑低温脆化﹑高温软化﹑褶皱﹑气泡﹑脱层﹑剥落﹑变色﹑银纹﹑表层粉化﹑开裂﹑表面积水﹑吸水溶胀﹑环境气体腐蚀﹑霉菌腐蚀﹑放电击穿破坏等背板材料的老化和失效问题。聚氟乙烯材料是最简单的氟塑料,含氟量适当且不含增塑剂,没有氟含量高的氟塑料表面处理难﹑粘接力不高﹑薄膜太软不耐撕磨等问题。由聚氟乙烯材料构成的薄膜强韧﹑表面处理好粘接力强且持久﹑耐环境老化和化学品,这些综合性能其它氟材料薄膜所不具备的,[page]它是最佳的户外表面保护薄膜材料。双层Tedlar

® 背板TPT™ (Tedlar

®薄膜/聚酯PET薄膜/Tedlar

®薄膜)是目前唯一经受超过25年各种环境实绩验证的背板材料。

随着太阳能光伏产业的发展,客户(光伏组件制造商)开始尝试使用成本较低,加速老化表现较好的光伏组件封装材料,从而降低光伏组件的成本。新型背板陆续面市,主要分为含氟背板和非氟背板。含氟背板除了TPT™ 背板,还包括单层氟材料背板TPE,含氟涂料背板等。作为单层氟材料背板,外层氟材料作为表面保护材料的耐久性和可靠性非常关键,直接影响背板甚至组件的寿命和安全性;其内层粘接层的材料选择及配方也非常重要,关系到耐候性﹑粘接强度﹑绝缘性和耐热性能。

这类单层氟材料背板新型背板内粘接层主要采用聚烯烃(Polyolefin)﹑低VA含量的乙烯-醋酸乙烯共聚物(EVA)以及线性低密度聚乙烯(LLDPE),这些材料的耐候性能可以通过配方适当改善,但在长时间紫外曝晒后还是会出现变色﹑银纹﹑开裂和脆化等破坏,有些内粘接层在湿热条件下对封装材料的粘接力下降明显。较差的内粘接层在户外两三年就已出现发黄起泡现象。因此,在严苛的气候条件下如沙漠、海边、热带和高原,需要使用耐候性更好的双层氟材料背板。同时由于大部分内粘接层耐热性较差,如果组件工作温度较高(如沙漠地区和屋顶应用等)和组件出现热斑,就容易造成内粘接层变形、融化、脱层和气泡等问题。而在内表面使用粘接力强的氟材料薄膜就可以有效解决这些问题,保证组件长期安全使用。

含氟涂料背板主要由热固性化学交连型含氟聚氨酯涂料(也称中低温氟涂料,如氟乙烯和乙烯基醚或乙烯基酯的多元共聚物FEVE)和物理熔融热塑性含氟涂料(也称高温氟涂料,如聚氟乙烯)。FEVE含氟涂料耐刮擦﹑耐冷热收缩性能较热塑性含氟涂料涂料差,表面处理较难,涂料也易老化而粉化。非氟背板主要包括聚酯PET和聚酰胺12类背板,这类材料的高分子主链结构的化学键容易被湿热破坏,对紫外线也非常敏感。这些材料在户外作为组件背板绝缘材料的应用历史较短,有些材料在户外也出现过较多的失效。这些材料虽然不断改性以便提高耐水解和耐紫外性能,但与氟材料的差距还很大,耐受各类户外综合性环境老化因素能力并未得到充分检验。工业界也暂时没有形成统一可靠的长期老化测试仪评估其户外使用寿命,也缺乏系统的可靠性测试去了解这类性材料的使用风险(如使用聚酰胺12材料的背板其玻璃化转变温度低于60

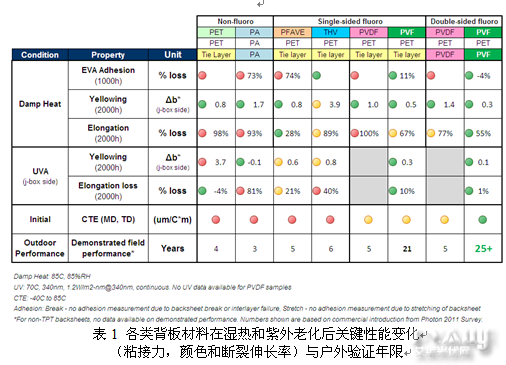

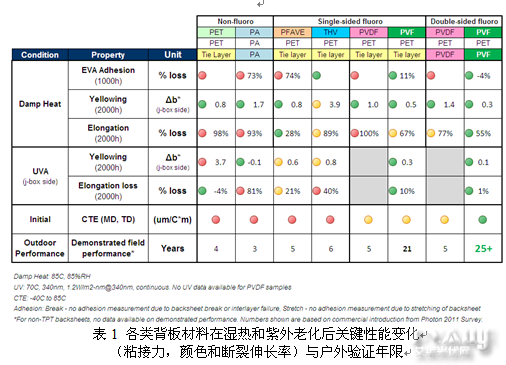

oC,容易受热变形)。各类双面氟材料,单面氟材料以及非氟材料背板的老化测试结果可参考表1。[page]

TPNext®层和技术及其特点

目前,背板主要是通过粘合剂复合而成的,此工艺要消耗大量的有机溶剂,造成环境染,并且生产成本也较高。杜邦中国研发中心的科学家另辟蹊径,研发出创新性的单面氟材料背板解决方案--TPNext

® 层和技术。TPNext

®层合背板为单层Tedlar

®保护背板,是由Tedlar

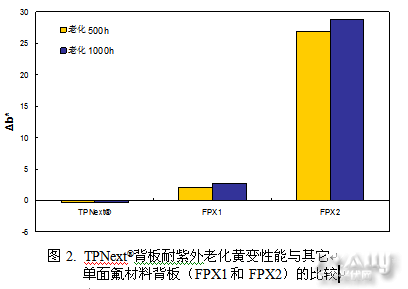

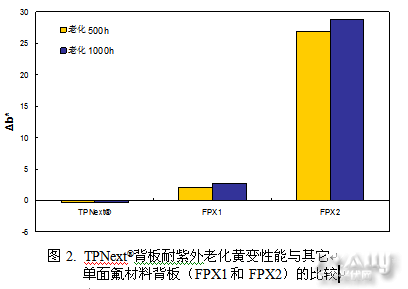

®薄膜、聚酯PET以及杜邦独有之挤出黏着层所组成的。它可以用来搭配补足一般业界使用标准的TPT™结构的背板。这项新的背板技术,以杜邦独有的树脂为粘合层通过挤出复合的方法来生产背板从而避免使用含有有机溶剂的粘合剂。该背板内层黏着层采用耐候性能更佳的且粘接性能更强的杜邦树脂,其配方也进行了优化,这一创新有效的改善了背板与封装材料的粘合性能和耐紫外线性能(参看图2 TPNext

®背板内层耐紫外黄变性能),增强了晶硅光伏组件的品质与可加工性。

同时,通过这种专有的挤出复合工艺,光伏组件背板首次实现了以超过100米/分钟的线速度进行生产,较传统的仅有20米/分钟线速度的溶剂型粘合剂复合工艺,可谓是革命性的进步。

图2. 是TPNext

®背板耐紫外老化黄变性能与其它单面氟材料背板(FPX1和FPX2)的比较,其测试条件:紫外灯功率1.55 w/m2 @ 340nm;每个循环内60 °C条件下紫外照射8小时,然后50 °C条件下喷水4小时;紫外光照射背板内层。Δb*为黄变指数,数值愈大黄变愈严重。

TPNext

® 层和技术是整合全球资源优势,开展协同合作的成果。这项技术有潜力在提高性能的同时降低整体系统的成本。此外,从组件系统的安装工艺方面来看,轻量化及简易安装将会是一项重要趋势。

扫码关注“光伏产业观察网”微信公众号

《光伏产业观察》创办于2010年,由中国循环经济协会可再生能源专业委员会、中国可再生能源学会光伏专业委员会、中国光伏行业协会共同主办,深受光伏行业认可,是业内知名媒体。