作者:东营玉昊隆新能源有限公司 工程师 王景义

影响太阳能电站的可靠性因素很多,太阳电池热斑是其中重要因素之一。

太阳电池热斑概述

太阳电池组件通常安装在地域开阔、阳光充足的地带。在长期使用中难免落上飞鸟、尘土、落叶等遮挡物,这些遮挡物在太阳电池组件上就形成了阴影,在大型太阳电池组件方针中行间距不适合也能互相形成阴影。由于局部阴影的存在,太阳电池组件中某些电池单片的电流、电压发生了变化。其结果使太阳电池组件局部电流与电压之积增大,从而在这些电池组件上产生了局部温升。太阳电池组件中某些电池单片本身缺陷也可能使组件在工作时局部发热,这种现象叫"热斑效应"。

在实际使用太阳电池中,若热斑效应产生的温度超过了一定极限将会使电池组件上的焊点熔化并毁坏栅线,从而导致整个太阳电池组件的报废。据国外权威统计,热斑效应使太阳电池组件的实际使用寿命至少减少10%。

串联回路太阳电池的热斑现象

1. d点,此时工作电流为零,组开路电压VGd等于电池1和电池2的开路电压之和;

2. c点,电池1和电池2都有正的功率输出;

3. b点,此时电池1仍然工作在正功率输出,而受遮挡的电池2已经工作在短路状态,没有功率输出,但也还没有成为电池1的负载;

4. a点,此时电池1仍然有正的功率输出,而电池2上的电压已经反向,电池2成为电池1的负载;

5. 应当注意到,并不是仅在电池组处于短路状态才会发生"热斑效应",从b点到a点的工作区间,电池2都处于接收功率的状态,如旁路型控制器在蓄电池充满时将通过旁路开关将太阳电池短路,此时就很容易形成热斑。[page]

并联回路太阳电池的热斑现象

1. a点,此时电池组的工作电压为零,短路电流Isc等于电池1和电池2的短路电流之和;

2. b点,电池1和电池2都有正的功率输出;

3. c点,此时电池1仍然工作在正功率输出,而受遮挡的电池2已经工作在开路状态,没有功率输出,但也还没有成为电池1的负载;

4. d点,此时电池1仍然有正的功率输出,而电池2上的电流已经反向,电池2成为电池1的负载,此时电池1的功率全部加到了电池2上,如果这种状态持续时间很长或电池1的功率很大,也会在被遮挡的电池2上造成热斑损伤。

5. 应当注意到,从c点到d点的工作区间,电池2都处于接收功率的状态。

防止热斑现象发生的主要工艺技术方法

加装旁路二极管和阻断二极管

旁路二极管的作用是在被遮挡组件一侧提供电流通路;阻断二极管的作用是阻断被遮挡组件上的反向电流

选择合适型号种类的逆变器

在遮挡只是影响一些太阳电池组串的情形下,选择多组串型逆变器就会优于选择集中型逆变器。

合适地放置太阳电池组件

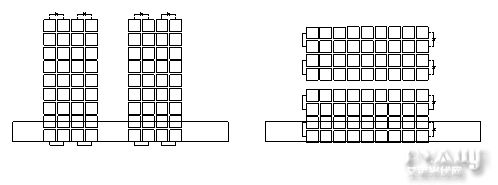

太阳电池组件的摆放形式无非两种:横放和竖放。在一些不可避免的阴影遮挡情形中,选择一种合适的组件摆放方式,可以减轻阴影造成的影响。如下图所示:[page]

图中右侧那样放置太阳电池组件,阴影只遮挡了下部组件的一半面积,功率输出会减小25%,而像左侧那样放置组件,输出将会减少100%。

深层次防止太阳电池组件热斑现象

太阳电池组件的热斑现象,实质是太阳电池被遮挡时,端电压被反偏,状态类似于测量暗光下的反向电流,从外电路施加了反向电压,使得太阳电池内部的二极管处于正向导通状态,这时就会有电流从太阳电池流过,行业上称为反向电流。

简单地讲,一块36片电池串联而成的太阳电池组件,额定工作电流为5A,其反向导通电压(即二极管的正向导通电压)为18V,所能承受的反向电流为20A(需要测定);太阳电池组件的正向开路电压为21V,假定2块组件并联,其中1块被遮挡,在标准日照下另一块组件对其注入的反向电流大约仅有2A(需要测定),则无保护条件下可以并联的组件数量最多为10块。

越来越多的光伏组件供应商开始在数据清单中标注这一参数。对于小型或中型电站,这一参数没有什么意义。 大多数供应商认为 IEC 61215中 10.3节的绝缘电阻测试已经足够了,但是对于大型光伏电站来说是不够的。

对于没有安装组串保险或阻断二极管的组串,RCA的数值将决定组串的数量!

如果安装组串保险,则使得系统变得更复杂。

新标准 EN IEC 50380中 3.6.2 节明确规定组件必须标注反向电流能力(RCA)的数值。

反向电流能力的数值越高,没有保险的组串的并联数也就可以越大。当每个组串被遮挡时, 不会由于热斑而损坏。

对于并联组串,组串的并联数不应当超过其反向电流承受值的60%。

例如:组件的反向电流能力(RCA) = 25A

组件的短路电流 = 6 A

组串的并联数=4 (= RCA 100%)

正确的组串数 = 3 (= RCA 72%),

大约28%安全系数。

IEC61730-2 "光伏组件安全性鉴定" 第二部分:试验要求

10.9 反向电流过载试验

10.9.1 目的

光伏组件在一个电绝缘系统中,也包含着电导性材料。在反向电流的作用下,在系统安装的过电流保护器起作用之前,组件中的电池片和栅线结构就会因电流流过而发热。这个试验就是为了确定在这种情况下引起火灾的风险可接受性。[page]

将一个实验室用的直流电源的正极输出端连接到组件的正极。反向测试电流应当为组件生产厂家给出的组件标称过保护电流值的135%A 。试验电流值应维持在这一电流值范围内,通过增加试验电压使反向电流流过组件。试验要持续2小时,或者直到获得最终试验结果,不论哪一个最先发生。注:关于组件标称过保护电流值,可参照12.2 of IEC 61730-1。

通过上面的分析不难看出,防止反向电流参数过低比较好的办法是对目标厂家的太阳电池组件进行反向电流能力检测,必要时也可以进行光伏组件的电致发热性能检测分析。

防止热斑现象的典型技术手段还是对光伏组件阵列串接阻断二极管和并接旁路二极管。太阳电池组件的设计寿命为25年,与之进行串接和并接的二极管也要有同它同样长的使用寿命,而当这些器件处于工作状态时,都会发热,一定会影响二极管的预期寿命,成为威胁太阳能电站可靠性的一个主要因素。

采取的技术应对措施包括:1 、对厂家提供的二极管进行单独进行的老化试验;2 、对旁路二极管的技术指标进行技术约束;3、 行业出现一种新型的无损耗二极管,正向电压只有40~50mV,可以进行推广使用。

在IEC 61215 第二版中,有二极管发热测试,在这里提供给大家,供参考。

其方法如下:

把组件放在75度烘箱中至热稳定,在二极管中通组件的实际短路电流,热稳定后(例如1h),测量二极管的表面温度,根据以下公式计算实际结温

Tj=Tcase + R*U*I

其中R为热阻系数,由二极管厂家给出,Tcase是二极管表面温度(用热电偶测出),U是二极管两端压降(实测值),I为组件短路电流。计算出的Tj不能超过二极管规格书上的结温范围。

以扬杰的10SQ050型二极管为例。如果实测外壳温度是150度,用在72片125电池片180W的组件上,其结温为:

Tj=150+3*0.5*5.4=158.1

低于规格书中的最大结温Tj,所以没有问题。

如果是156的片子,通的电流大,发热大,外壳温度假设测得165度,那么实际结温为

Tj=165+3*0.5*8=177,高于规格书中的最大结温175,测试失败。所以,对于这个测试,选择二极管要看以下几个量:

电流(大的好)

最大结温(大的好)

热阻(小的好)

压降(小的好)

反向击穿电压(一般40V就远远够了)。