作者:天威薄膜光伏有限公司 产品项目主管李宏 首席技术官麦耀华

封装技术对薄膜太阳能电池的可靠性和寿命有着重要影响,选用高可靠性、低成本的封装材料和工艺技术,并确保生产工艺的稳定性和可靠性,是实现薄膜硅太阳能组件更低成本、更高可靠性的主要途径之一。

薄膜硅太阳能组件与晶体硅太阳能组件相比,具有制造成本低、高温/弱光性能优异,能量回收期短,以及可以完美与建筑结合等一系列优点,得到了迅速的发展。薄膜硅太阳能组件在户外实际应用过程中,对湿气入侵的敏感程度要高于晶体硅太阳能组件,封装材料和封装工艺直接影响着薄膜硅太阳能组件对湿气的阻隔能力,因此直接影响着薄膜硅太阳能组件的可靠性和寿命。自1976年薄膜硅太阳电池问世以来,其封装技术经历了很大的变迁。

早期的薄膜硅太阳能组件多采用滴胶的封装技术,材料通常为双组份的环氧树脂胶粘剂,工艺简单,但其封装出的薄膜硅太阳能组件寿命较短,目前只在太阳能草坪灯等方面有一定的应用。

为了提高薄膜硅太阳能组件的寿命,人们探索了基于层压工艺的不同封装材料,聚乙烯醇缩丁醛(PVB)胶膜材料是关注的焦点之一,原因是当时PVB胶膜应用于建筑幕墙玻璃已有40年历史,性能表现得到了充分的证明,PVB胶膜是一种热塑性树脂膜,是由PVB树脂加增塑剂生产而成。由于是塑性树脂生产而成,它具有可回收利用加工,重复使用的特点。但由于当时的PVB材料的透水率较高,无法满足薄膜硅太阳能组件对防止湿气入侵较高的要求,湿气的入侵容易导致薄膜硅太阳能组件透明导电膜的电化学腐蚀(图一),引起组件功率的下降。 加上PVB材料价格高、对工艺要求较高,PVB胶膜层压封装技术并没有在光伏领域得到长期的应用。

图一、薄膜硅太阳能组件透明导电膜的电化学腐蚀

由于PVB材料的局限性,上世纪80年代起,基于乙烯和醋酸乙烯酯的共聚物(EVA)的层压工艺的封装技术逐渐发展起来,并开始在晶体硅太阳组件和薄膜硅太阳能组件中得到应有和发展,这个时期的薄膜硅太阳能组件一般为玻璃/EVA/聚合物背板结构,同时采用在组件四边安装边框来增加机械强度,边框和组件接缝处采用硅胶进行密封,起到防水作用。[page]

用于太阳能组件的EVA胶膜是在EVA树脂的基础上加工出来的,EVA胶膜常温下无粘性而具有抗粘连性,用于太阳能组件的封装时,EVA胶膜在加热层压固化过程中会发生熔融粘接与交联固化反应,形成一种三维网状结构,从而消除热胀冷缩现,提高其耐热性。对于用于太阳能电池用的EVA胶膜,80年代起国外开始对其进行了大量持续的研制工作,为了不断提高太阳能电池封装后的可靠性和寿命,产业化的EVA胶膜一般还要添加有抗氧化剂、紫外光吸收剂、光稳定剂和粘接促进剂等助剂,提高EVA胶膜用于太阳能电池封装后各种抗老化能力。EVA胶膜目前在晶体硅太阳能组件上的应用比较成熟,国内很多EVA胶膜生产企业的技术也取得了很大的进步,市场占有率越来越大。

EVA胶膜用于薄膜硅太阳组件时,对刚制造出的薄膜硅太阳组件起到很好的密封作用,但是在薄膜硅太阳组件的使用过程中,EVA胶膜会在紫外线、高温、湿气和氧气的作用下缓慢的发生老化,EVA胶膜性能不断下降,产生变黄、脱层现象,同时产生释放乙酸,腐蚀薄膜硅太阳能组件的透明导电膜和引线电极,尤其会破坏薄膜硅太阳能组件引线电极和透明导电膜之间的良好接触,提高薄膜硅太阳能组件引线电极和透明导电膜之间的接触电阻,在电学性能上直接导致薄膜硅太阳能组件串联电阻的增大,从而引起薄膜硅太阳组件输出功率的下降。薄膜硅太阳能组件在户外长期使用过程中,如果没有采用边缘密封工艺,裸露在外的EVA胶膜在水汽和紫外线的作用下更容易发生老化,湿气从薄膜硅太阳能组件的边缘入侵到内部会进一步加快薄膜硅太阳组件输出功率的下降。因此目前基于EVA封装的薄膜硅太阳能组件,一般都在边框里灌注硅胶密封胶,用以保证薄膜硅太阳组件的可靠性。

近些年来,PVB胶膜的性能质量不断提高和改善,PVB胶膜粘接性能好,可耐黄变,耐候性高,安全性能更高,应用于薄膜硅太阳能组件后,无须在组件边缘进行密封工艺,湿热环境测试就能够满足IEC61646的标准,从而能够很好的适用于薄膜硅太阳能组件。自2005年起,伴随着薄膜硅太阳能组件产业化的发展,人们看到了薄膜硅太阳能组件在光伏建筑一体化方面的市场优势,尤其是玻璃幕墙对需要采用PVB封装材料的法规硬性要求,基于PVB胶膜的封装技术得到快速发展,这个时候薄膜硅太阳能组件生产线多采用双层玻璃结构,一方面原因是基于PVB胶膜双层玻璃结构薄膜硅太阳能组件,无需外加边框就能实现IEC的2400Pa的机械强度标准,另一方面原因是无需边缘密封工艺就能满足IEC的相关环境测试标准。

虽然PVB胶膜在薄膜硅太阳能组件产业得到快速发展应用,而且PVB原料的生产工艺技术仍然被国外企业垄断,所以PVB原料的市场价格一直比较高,占据薄膜硅太阳能组件制造企业很大一部分原材料成本;虽然国内有些PVB胶膜生产企业已经开始朝国产化方向努力,但生产工艺和技术上仍需提升,所以目前国内的薄膜硅太阳能组件制造企业基本都采用进口的PVB胶膜。

随着光伏产品制造企业的成本压力日趋增大,不断降低生产成本亦成为整个薄膜硅太阳能组件行业的发展趋势,由于EVA的价格只有PVB的一半左右,一些薄膜硅太阳能组件企业开始转向使用EVA封装技术,并取消边框封装方式,来进一步降低成本,玻璃/EVA/聚合物背板结构逐渐转向玻璃/EVA/玻璃结构;但从目前来看,针对玻璃/EVA/玻璃结构,EVA的可靠性仍然是其应用的一个关注点,湿气从薄膜硅太阳能组件的边缘入侵到内部会加快薄膜硅太阳组件输出功率的下降,组件边缘采用硅胶密封的方式开始尝试和应用,但由于硅胶的湿气透光率高达20-30g/m2oday,而且硅胶的涂抹厚度很薄,很难真正阻碍湿汽对薄膜硅太阳能组件的入侵。

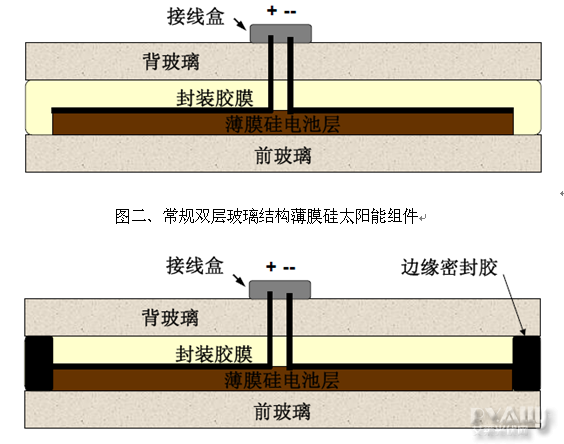

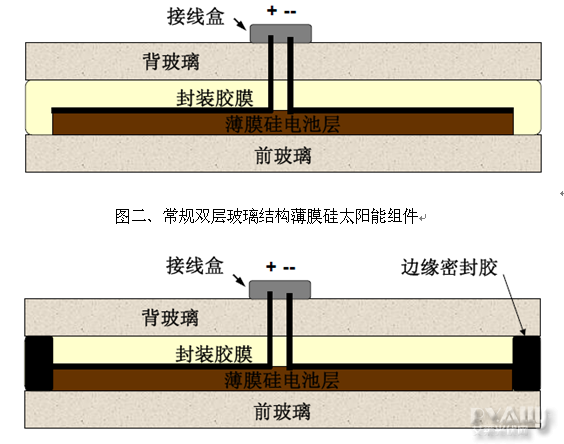

对于常规的双层玻璃结构薄膜硅太阳能组件(图二),为了提高其防止湿气入侵的能力,可以通过层压工艺前,在薄膜硅太阳能组件边缘铺设高性能边缘密封胶,然后进行层压封装的设计方案,见下图三,可以有效提高薄膜硅太阳能组件防止湿气入侵能力;同时,薄膜硅太阳能组件边缘扫边距离可以进一步变窄,增加了组件的有效受光面积,提高了组件的转效率。丁基热熔胶(主体为热塑性树脂)材料,湿气透过率小于0.01g/(m2oday),不到硅胶湿气透过率1/2000,是目前实现此设计的较佳选择。[page]

图三、边缘密封技术双层玻璃结构薄膜硅太阳能组件

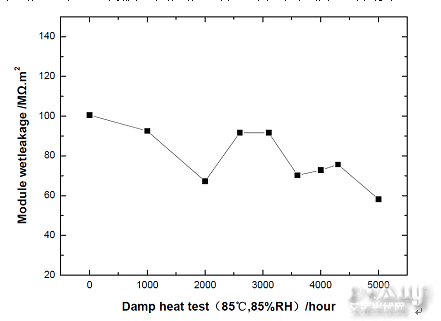

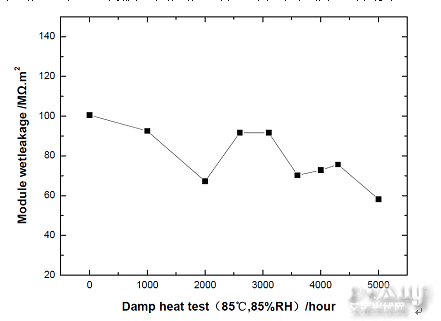

下图给出此设计方案制作出的薄膜硅太阳能组件的湿热环境测试可靠性结果,在整个测试期间,对薄膜硅太阳能组件的输出功率和湿漏绝缘电阻进行监测,5000小时后,组件的功率仍然没有出现下降(图四),组件的湿漏绝缘电阻虽有所下降,仍然高于IEC规定的40MΩom2的标准(图五);这些结果远远高于目前的1000小时的IEC湿热环境测试标准。

图四、高性能边缘密封薄膜硅太阳能组件功率随湿热测试时间变化曲线

图五、高性能边缘密封薄膜硅太阳能组件绝缘电阻随湿热测试时间变化曲线

薄膜硅太阳能组件正朝着低成本、高可靠性的方向发展,薄膜太阳能组件户外实际使用的过程中,湿气的入侵程度对其输出功率有着很大的影响,因而也决定着薄膜硅太阳能组件的发电性能;虽然目前的薄膜硅太阳能组件多数均能满足IEC相关测试标准,但进一步优化薄膜硅太阳能组件产品设计,选用高可靠性、低成本的封装材料和工艺技术,并确保生产工艺的稳定性和可靠性,是实现薄膜硅太阳能组件更低成本、更高可靠性的主要途径之一。

扫码关注“光伏产业观察网”微信公众号

《光伏产业观察》创办于2010年,由中国循环经济协会可再生能源专业委员会、中国可再生能源学会光伏专业委员会、中国光伏行业协会共同主办,深受光伏行业认可,是业内知名媒体。