太阳能组件预期寿命为25-30年,目前较多规格为额定功率240W,电压36V, 输出电流8A,考虑到不同地区,收回成本平均约需8年,如果安装3-5年内出现失效及功率衰减现象,生命周期缩短,会造成巨大的经济损失。其中组件在偏压、高温和高湿度等恶劣环境中会出现功率衰减的效应,即PID (Potential Induced Degradation),越来越引起大家的重视。

PID测试是为了避免组件早期异常快速衰减,保证产品可有效使用年限而提出的一个测试方法,将组件置于模拟的环境中,测试组件的功率差,功率差越小代表组件性能越佳。业界普遍认为PID与玻璃、电池和胶膜的关系较大。其中硅电池通过封装材料(通常是EVA和玻璃的上表面)对组件边框形成的回路所导致的漏电流是引起上述效应的主要原因。

EVA胶膜在太阳能组件中除了作为封装材料外,还起到透光、绝缘的作用,其电气性能、透光性能(不黄变)、耐老化性能对组件的整体表现具有至关重要的影响。

UL1703中第2.8条已明确指出封装材料是透明绝缘材料;GB4754-2011中,组件是输配电设备,归口电工设备制造第3825项,封装材料在组件中起主绝缘作用。

为了最大限度降低组件的漏电流,在电压一定的情况下,尽可能提高EVA胶膜的体积电阻率是最为关键的选择。

技术路线的由来

1985年,Bob Swanson 通过15年与材料、工装、测试、标准各行业专家们的合作,在大量的比较测试后终于确定了从电池到组件、从实验室的基础材料到实际应用的飞跃,确认了EVA用于组件封装的技术路线,解决了成本居高不下、效率快速下降的问题。主要是器件设计和后端工艺问题,如电连接结构、面板和背板及玻璃、封装材料的种类、可使用年限、大面积功率器件的电流聚集效应等。

EVA胶膜主要由聚合物共混物、抗氧剂、UV稳定剂、交联助剂、粘结力促进剂及过氧化物交联剂组成,其中交联剂的选择是整个体系中最关键及最困难的核心。

EVA配方虽然简单,但是它是高科技产品:它以合成树脂配方、分子设计的原理,结合塑料加工机械,在EVA生产厂制成EVA胶膜,以橡胶硫化机理,在主件厂真空层压而完成,它横贯了高分子中的三个领域;国内最早于2000年前后由浙江化工所引进配方及设备,在配方及加工工艺泄露后,一大批半路出家的企业纷纷上马投入生产,限塑令后更多的塑料厂转型为EVA生产厂家,错误地认为它仅仅是热炼胶、包装材料或塑料薄膜。由于组件厂普遍忽视EVA的主要性能,导致近几年组件质量问题越来越多:黄变、PID、热斑、脱层,甚至自燃,这一系列问题大部分是由于EVA胶膜质量及层压工艺引起的。

试验部分

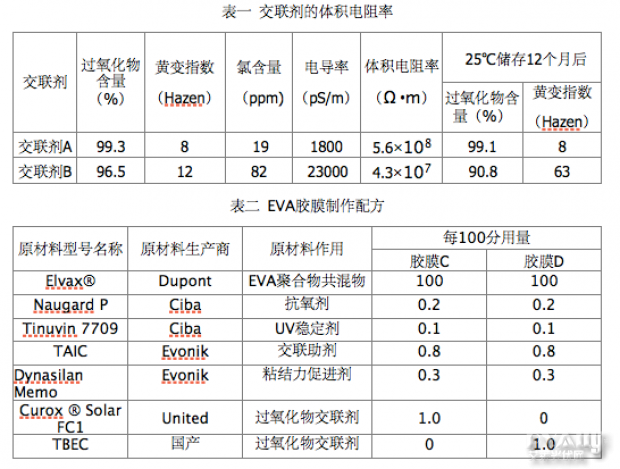

测试了两种不同公司生产的相同结构的过氧化物交联剂A及交联剂B的过氧化物含量、氯含量、电导率,并换算出其体积电阻率,结果见表一。

其中交联剂A为国内外普遍使用的Curox ? Solar FC1;交联剂B为国内EVA胶膜厂使用的国产TBEC,两者具有相同的化学结构,但从电性能角度来看,FC1属绝缘材料,TBEC已属半导体范畴,不适合用于绝缘材料的生产,其中的差别正如冶炼级硅与光伏级硅的区别。

分别采用交联剂A及B,制造EVA胶膜C及D. 胶膜配方见表二。

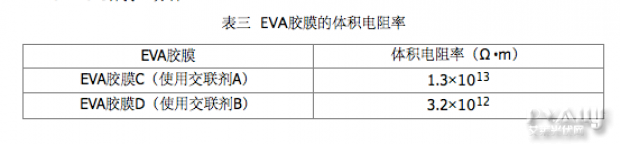

EVA胶膜C及D按下述相同的标准固化条件分别进行层压固化,然后按GB/T1410-2006方法测量体积电阻率,结果见表三:

标准固化条件:

1. 20℃ 抽真空6分钟,6 ℃/分钟,升温至60 ℃;

2. 压力900mbr: 60℃/分钟,升温至145℃(内部);

145℃保持12分钟。

由表一可以看出两种不同公司生产的相同结构的过氧化物交联剂A及交联剂B的体积电阻率相差十多倍,从过氧化物成分分析可以看出,有机过氧化物交联剂中氯等杂质的含量对体积电阻率影响显著,有机过氧化物交联剂中氯含量越低其体积电阻率越高。有机过氧化物交联剂中氯等杂质可能充当了载流子的作用,载流子杂质越高,电导率也越高,电阻率就越低。

由表一也可以看出交联剂A及交联剂B在25℃储存12个月后表现明显不同:交联剂A过氧化物含量仅减少0.2%,黄变指数保持不变,仍然符合产品标准要求;交联剂B过氧化物含量减少了5.7%,黄变指数更是有了显著的增长,高达63。说明交联剂A储存稳定性好。

由表三可以看出两种不同交联剂生产的EVA胶膜的体积电阻率相差悬殊,采用杂质含量低、体积电阻率高的交联剂A 生产的胶膜C的体积电阻率明显较高。

有机过氧化物交联剂在EVA胶膜配方中只占到0.8-2.0%,是极其微量的,为何对EVA胶膜的体积电阻率有如此显著的影响呢?

从表一及表三中体积电阻率的数据不难发现,有机过氧化物交联剂的体积电阻率为107-108 ? ?m数量级,而EVA胶膜的体积电阻率为1012-1013 ? ?m数量级,前者远远低于后者,相差大约105数量级,有机过氧化物交联剂中微量杂质的引入,对EVA胶膜的电气性能有非常负面的影响,并且有机过氧化物交联剂在EVA胶膜配方中是加入量最大的助剂,因此不难理解微量的有机过氧化物交联剂会对EVA胶膜的体积电阻率有如此显著的影响。

EVA胶膜配方中的交联剂对EVA胶膜的体积电阻率有巨大影响,并最终影响到太阳能组件的效率。

目前EVA胶膜产品标准对体积电阻率这一指标没有统一的规定,有的厂家采用1010 ? ?m,多数厂家采用1012 ? ?m,相差悬殊。重视这一指标并制定统一的标准予以规范,对行业健康发展意义重大。

光伏组件中常用P型电池,即空穴型,在降低EVA封装材料中氯离子含量后,避免了空穴被堵无法形成电势而导致电池片失效,加反向电压后能恢复原值,相关国际行业标准已对氯离子含量作出了明确的要求,出于知识产权及商业机密的原因,本文不一一列出。

结 论

EVA胶膜配方中的交联剂对EVA胶膜的体积电阻率有巨大影响,采用纯度高、杂质含量低、电导率低、储存稳定性好的交联剂可有效提高EVA胶膜的体积电阻率,从而提高太阳能模组的性能。