自动设备替代人工抽检 适用于各类长条形零件检测

近日,北京领邦仪器技术有限公司研发出刀片快速检测设备方案,采用非接触式尺寸测量方式,快速检测硬质合金刀片的尺寸公差、形位公差等。该设备方案不仅能极大提高检测精度与效率,还能大幅节省检测成本。经过小幅调整后的方案设备,也可适用于各类长条形零件的检测,为相关厂商带来了福音。

据了解,传统的检测方式采用人工检测,繁琐而又复杂,而且检测人员工资水平不断增长,刀片生产厂商对刀片自动检测设备的需求越来越迫切。为了降低生产成本,国内刀片厂商都在寻找高效的设备来完成产品的快速检测,而自动化快速刀片检测设备替代了以往人工抽检方式,为客户全面提高了产品合格率,更为客户赢得更多订单创造了有利条件。另外整台设备没有易损件,维修成本极低,从而大大节省了检测成本。

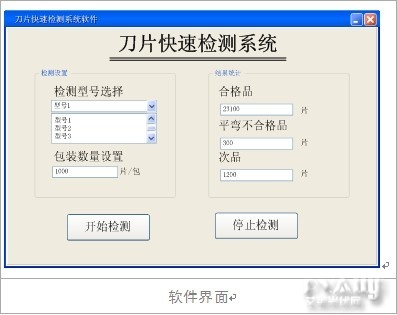

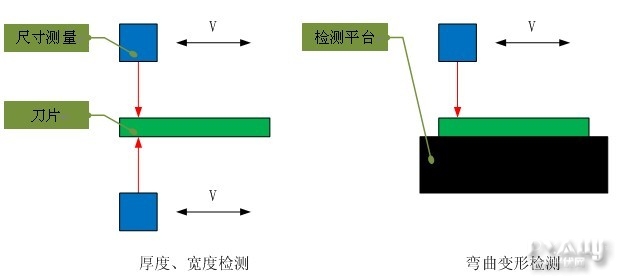

该设备方案采用高精度非接触尺寸检测传感器与高精度定位设备结合,通过获取位移和位置的二维数据,经过软件计算得到合金刀片的尺寸数据,采用最小二乘算法计算刀片的平面度(见上图);可自动判定是否合格,并具有自动分料功能。

另外,该设备能自动检测合金刀片的厚度、厚度差、长度、宽度、平弯变形、侧弯变形参数;设备具有自动上下料功能以及自动分料功能,按照合格品、平弯变形不合格品和其它不合格品分料;设备可对合格产品按照片数热封包装;设备检测效率每件1秒钟;另外还可以存储检测数据,并可分析某种型号刀片的合格率、某个参数的合格率。

该方案与传统检测方式的区别有四点。第一,提高检测一致性:传统方案采用人工目视检测,不同人员之间或者同一个检测员的不同时间检测的产品可能存在偏差,而新方案采用的是一台自动化设备,判定标准相同,检测过程一气呵成;第二,检测效率高:传统方案主要是重要参数采用全检,部分参数采用抽检,检测效率不高,而新方案运用非接触快速检测,效率惊人,可达1秒/件;第三,交付风险小:传统方案用人工肉眼检测弯曲变形是否合格,同时受主观情绪影响较大,交付风险大,新方案是客观检测,整个检测过程没有人工参与判断,交付风险极小;第四,提高市场地位:人工检测让甲方感觉质量保证不可靠,而自动检测让甲方信任感更强,本检测系统采用先进的激光测量技术,全自动检测刀片参数,电脑记录显示检测结果,是目前最先进的刀片快速检测设备。这将大幅提高品质保证能力,并给下游客户留下良好的印象,从而提升企业的形象和市场地位。

另外,此解决方案应用范围广泛,经过少量修改后,可适用于各种长条形的合金刀片、零件的尺寸公差和形位公差检测(见下图)。相比传统的人工检测,该设备不但具备了检测效率高与精确外,还为客户大大降低了生产成本,解决了厂商多年的痛苦。

详细方案请访问:http://www.lbyq.net/solution/91_147__212.html