光伏产业作为我国战略性新兴产业,其发展一直牵动着社会的方方面面。2009年,我国相关部门出台了实行初始投资补贴的相关政策,支持项目补贴力度高达初始投资的50%,总投资额过百亿。2013年,在这种激励政策完成了其拉动国内光伏市场快速发展的阶段性历史使命的同时,也为刚开始蹒跚学步的中国光伏产业引入了一些问题。

与欧州一直推行的"度电补贴"方式不同,初始投资补贴方式致使国内开发商开始追求大规模"装机容量"以获得更多的补贴,而有限的土地和屋顶资源迫使组件制造企业开始想尽方法提高光伏组件初始功率(标称功率),而忽略了电站长期发电量。在这种不良的氛围下,各种提升组件初始发电量的"新技术"开始盛行于行业内,光伏玻璃减反膜就是其中一项。巨大的利益驱使下,玻璃厂开始推出增加组件透光率的硅基减反膜产品,这些以往常用于建筑行业和光学器件领域的产品减反膜层,在引入光伏电站的1-2年内,出现了大规模的质量问题。这些本应该帮助电站增发电量的"创新"技术,却反而影响了整个电站的正常、有效运转,进而影响了电站的收益水平。

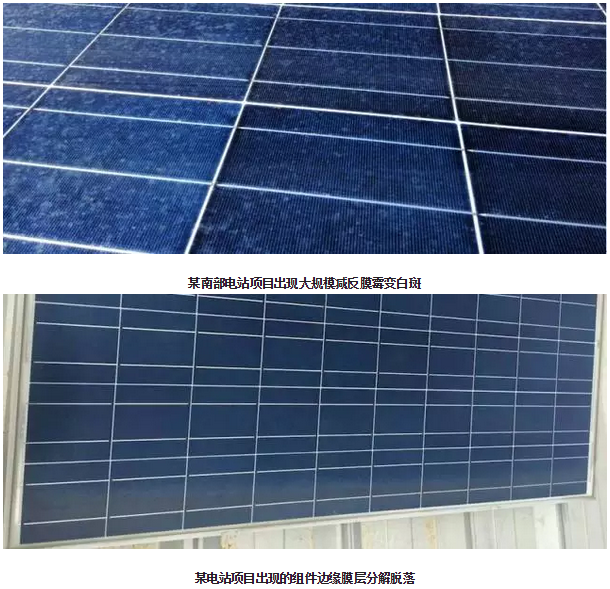

由于减反膜产品大规模推向市场前,还未经过充分和有效地论证,减反膜质量问题首先被大规模发现于已建成1-2年的电站项目现场。经过国内第三方检测认证机构统计,在对国内32个省市,容量3.3GW的425个包括大型地面电站和分布式光伏电站所用设备检测发现,光伏组件主要存在热斑、隐裂、功率衰减等问题,其中甘肃某10MW光伏电站,抽检发现高达58%的光伏组件出现功率明显衰减。经统计,所有电站项目中,约有三分之一的电站组件发电功率衰减,由减反膜层的老化、脱落、霉变等问题引起。

例如,检查某西部电站运行1年后,功率衰减超过3%,镀膜玻璃表面出现均匀且无法消除的发污现象,分析主要原因为玻璃表面AR膜受砂尘侵蚀发污使得入射太阳光散射而导致透过率降低造成组件功率衰减。

检查某东部沿海新建电站,安装半年后达不到合同规定要求。其中镀膜玻璃表面在特定部位出现膜层不均匀,以及出现无法消除的白色沉积物,分析主要原因为镀膜玻璃遭受水汽侵蚀后使得玻璃基板的水解产物渗透和腐蚀膜层以致膜层发污、表面出现白色沉积物。

在这当中,即使是由国内大型发电集团作为开发商、国际排名前十组件企业作为制造商的"标杆"电站项目,仍发现了严重的减反膜问题。(见下图)

国际上,国际电工委员会下的TC82工作组早于2011年开始发布IEC61853光伏组件性能测试及能量等级系列标准。欧美开发商已使用此系列标准评价结果取代IEC60904-1和IEC61215中的最大功率测试结果来衡量组件的发电性能,即使用发电量评价取代最大功率(标称功率)评价方法作为采购依据。

在我国,随着项目经验愈加丰富,开发商们也逐步向欧美靠拢。如今,在光伏上网电价落定之后,补贴方式从初投资补贴向度电补贴方式的转变,使得光伏电站的发电量越来越受到重视。开发商越来越重视光伏组件的能量效率与长期的发电量收益,从本质上追求电池片转化效率的提升,从整体上追求电池组件的整体质量。这与国家能源局要求的通过科技提升光伏组件效率,降低光伏电站建设成本趋向一致,因此,越来越多的业主开始反思组件质量及工艺问题之一--减反射膜的实际作用与质量问题。

中电建、三峡、中电投等开发商,纷纷在其企业技术规范和招标技术要求中提出禁止使用硅基减反膜的技术要求。

然而,今年国家能源局等三部委联合发布了《关于促进先进光伏技术产品应用和产业升级的意见》,提出实施"领跑者"计划,要求光伏行业"领跑者"先进技术产品应达到单晶硅光伏电池组件转换效率17%以上,多晶硅光伏电池组件转换效率16.5%以上。虽然此项举措在一定程度上有利于促进行业技术进步,但"计划"一出,却也令本已逐渐偃旗息鼓的SiO2减反膜层制造业又钻了空子。因为计划内项目需要达到组件转换效率要求,在真正靠电池效率达到指标要求的优秀组件制造商供货压力大,各种高效组件供不应求的情况下,开发商不得不被迫接受使用硅基减反膜的组件产品,这非常不利于行业的健康发展。

SIO2减反膜为什么会出现如此多的质量问题?

目前,常用的3.2mm厚的超白压花钢化玻璃在可见光范围内的透过率大于91.5%,约有8%的光因为反射而损失。减反射膜可以通过相消干涉,减少光伏组件玻璃表面的反射光,从而增加透光量,提高光伏组件的发电量。为了达到可见光宽光谱减反射目的,目前光伏玻璃上使用的减反膜绝大部分是以SiO2为主要成分的单层膜。使用减反射镀膜玻璃可将光伏组件的发电效率提高2.5%,进而可提高晶体硅光伏电池组件转换效率。

光伏减反膜钢化玻璃在行业内一直存在两种工艺:一种是先钢化后镀膜,即将玻璃原片先钢化处理,再将二氧化硅溶胶涂于玻璃表面,经过干燥、固化而成;另一种是先镀膜后钢化,即将二氧化硅溶胶涂于玻璃原片表面,经过干燥、固化后进入钢化炉钢化。

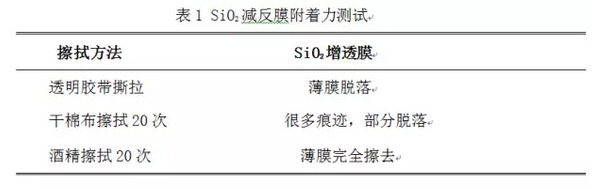

使用先钢化后镀膜工艺,玻璃表面含有少量有机物,有一定的疏水性和防污性能,但镀膜硬度低、膜层附着力差、易被刮擦,见表1。

造成这种问题的关键原因在于玻璃钢化和膜层退火热处理步骤的不匹配。由于光伏钠钙玻璃的成分固定,其钢化曲线比较统一,基本是均匀升温到720度左右,维持几分钟后进行风冷降温。之后再进行镀膜时,由于考虑玻璃的退火温度影响,热处理温度只能保持在300度以下,因此造成膜层的不牢固,附着力差。较少数的企业采用此种工艺制作减反膜。

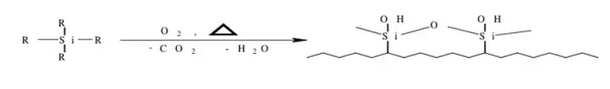

针对先钢化后镀膜工艺,为了满足光伏玻璃制造的产业化需求,控制成本,所有企业均采取玻璃的钢化和膜层热处理同时进行的方式,即加温至720度。二氧化硅膜属于无机膜,温度越高越有利于其与玻璃基板的结合,因此这种工艺下制造的膜层具有相对更好的附着力。但是,高温下的制造的多孔SiO2材料膜层却暴露出了表面易吸水、易沾尘的问题。

目前使用的光伏玻璃镀膜方法为溶胶-凝胶法,该方法生产工艺简单,设备价格低廉,膜层折射率可以在1.15~1.45范围内进行调节,非常适合工业生产。溶胶凝胶法制SiO2膜所用的前驱物一般为Si的醇盐[1],常用到的是正硅酸乙酯(TEOS)和正硅酸甲酯(TMOS),TEOS性质稳定,利于存放,最为常用。TEOS的溶胶-凝胶过程主要基于以下水解缩聚反应:

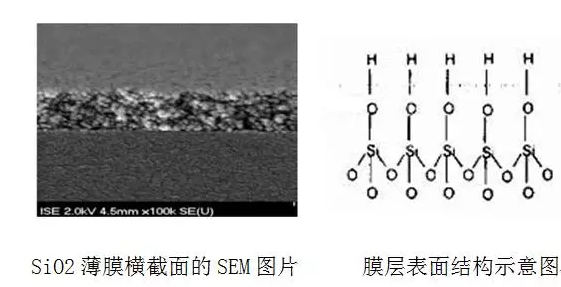

一般情况下,为了达到相消干涉的折射率条件,需要较大的SiO2孔隙,膜层孔隙和表现结构示意图如下:

多孔SiO2膜的结构较为疏松导致膜层的耐磨性和耐划伤等性能下降。膜层的致密性降低也容易导致膜层表面的孔隙被水分子和其他有机物污染物小分子填充,不易清洁,且由于这些物质与SiO2的折射率不同,影响了后续使用的透过性能[2]。由于SiO2颗粒表面具有较高的表面能,膜层受外界环境特别是湿度影响巨大,在高湿条件下极易吸附水分子以及粘附空气中的灰尘、污渍和其他有机物,我们观察到的膜层白色霉变现象,即为此原因造成。

通过精确控制PH值、H20/Si比、水解温度和时间等条件,可控制水解缩聚产物的分子结构、胶粒尺寸以及溶胶的稳定性从而得到制备多孔SiO2减反膜所需的溶胶。最近,企业也在溶胶中添加各种成分以对膜层进行改性。但由于原料成分和配比不同时,热处理工艺曲线的差别很大,无法统一,其工艺曲线不可能与玻璃钢化曲线完全一致,所以厂家针对不同类型减反膜镀膜溶液采用统一的钢化工艺会造成膜层热处理后很难同时达到良好的透光率和可靠性性能要求。

结语

减反膜使用在光伏玻璃上之时,从原理及生产工艺上就决定了会存在易老化、脱落、霉变等与生俱来的问题。随着被越来越多的应用在光伏组件中,将来,其对电站质量的影响不可小觑。

引用:

[1]罗伍文、毕文跃,用于溶胶-凝胶法的主要原料-金属醇盐,中国建材科技,第02期,1993

[2]GombertA,HeckM,KüblerV,etal.Resultsofdurabilitytestingofantireflectiveglazing[J].2005.